МИНИСТЕРСТВО

ПУТЕЙ СООБЩЕНИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

Первый

заместитель Министра

путей сообщения

Российской Федерации

_______________

В.Н. Морозов

27 июня

2003 г.

ИНСТРУКЦИЯ

по ремонту тормозного

оборудования

вагонов

ВВЕДЕНИЕ

1.1. Настоящая Инструкция распространяется на организации

железнодорожного транспорта, входящие в систему МПС России, осуществляющие

ремонт тормозного оборудования грузовых, рефрижераторных и пассажирских вагонов

независимо от их принадлежности при всех видах ремонта.

1.2. Настоящая Инструкция устанавливает основные положения,

нормы и требования на ремонт, испытание и приемку тормозного оборудования

грузовых, рефрижераторных и пассажирских вагонов независимо от их

принадлежности при всех видах ремонта.

1.3. Вся документация, относящаяся к ремонту, техническому

обслуживанию и испытанию тормозного оборудования вагонов, должна

соответствовать требованиям настоящей Инструкции.

1.4. В настоящей Инструкции применяется единица измерения

давления кгс/см2 (килограмм силы на сантиметр квадратный).

1.5. Инструкция по ремонту тормозного оборудования вагонов,

утвержденная МПС России 23 сентября 1994 г. № ЦВ-ЦЛ-292, признается утратившей

силу.

ОБЩИЕ ПОЛОЖЕНИЯ ПО ОРГАНИЗАЦИИ РЕМОНТА

ТОРМОЗНОГО ОБОРУДОВАНИЯ ВАГОНОВ

2.1. Ремонт тормозного оборудования вагонов (далее —

тормозное оборудование) производится при выходе в процессе эксплуатации из

строя его узлов и деталей на пунктах технического обслуживания (далее — ПТО) на

специально выделенных железнодорожных путях, а также при плановых ремонтах

вагонов на вагоноремонтных заводах МПС России и в вагонных депо, имеющих

контрольные пункты автотормозов (далее — АКП) и автоматные отделения (далее —

АО).

2.2. Ремонт тормозного оборудования должен быть организован

в соответствии с руководством по организации его ремонта.

АО и АКП по ремонту тормозного оборудования пассажирских

вагонов должны быть аттестованы Департаментом пассажирских сообщений МПС

России.

АО и АКП по ремонту тормозного оборудования грузовых и

рефрижераторных вагонов должны быть аттестованы Департаментом вагонного

хозяйства МПС России в соответствии с Положением об аттестации контрольных

пунктов автотормозов и автоматных отделений вагонных депо и заводов по ремонту

грузовых вагонов, утвержденным МПС России 15 октября 1999 г. № ЦВ-696.

2.3. Ремонт тормозного оборудования должен осуществляться в

соответствии с ремонтной и технологической документацией, техническими нормами

и требованиями настоящей Инструкции специально подготовленными слесарями под

контролем и руководством мастера и бригадира.

2.4. Проверку на вагоне тормозного

оборудования и сдачу его должностным лицам, осуществляющим приемку

тормозного оборудования на вагоне, выполняет мастер или бригадир.

Приемку тормозного оборудования на отремонтированном вагоне

обязаны выполнять:

на ПТО — приемщик вагонов или другое должностное лицо,

аттестованное на право приемки тормозного оборудования на вагоне;

в вагонном депо — приемщик вагонов;

на вагоноремонтном заводе — мастер отдела технического

контроля завода и заводской инспектор-приемщик МПС России.

2.5. Проверку качества ремонта и приемку отдельных узлов

тормозного оборудования, его испытание в ремонтных подразделениях вагонного депо

и вагоноремонтного завода производит мастер или бригадир соответствующего

ремонтного подразделения.

2.6. ПТО, АКП и АО должны быть обеспечены необходимой

нормативно-технической и ремонтной документацией в зависимости от вида

производимого ремонта согласно перечню, который определяется департаментами МПС

России: Департаментом вагонного хозяйства и/или Департаментом пассажирских

сообщений.

Слесари, выполняющие ремонт тормозного оборудования, должны

быть обеспечены набором личного инструмента и необходимым количеством запасных

частей в соответствии с видом выполняемых работ и действующими нормами расхода

материалов и запасных частей.

Рабочее место слесаря должно быть оснащено необходимыми

приспособлениями, оснасткой, выписками и эскизами из ремонтных и технологических

документов на ремонтируемое тормозное оборудование.

Рабочее место слесаря, инструмент, приспособления и оснастка

должны содержаться в исправности.

За соблюдение указанных требований ответственность несет

мастер.

2.7. Специальные приспособления, стенды, устройства и

установки для ремонта и испытания тормозного оборудования должны отвечать

требованиям настоящей Инструкции.

Стенды, устройства и установки для испытания тормозного

оборудования должны быть разрешены к применению департаментами МПС России:

Департаментом вагонного хозяйства и/или Департаментом пассажирских сообщений, и

аттестованы в соответствии с нормативной документацией МПС России.

2.8. Все испытательные стенды, устройства и установки перед

началом смены должны быть проверены мастером на соответствие требованиям

настоящей Инструкции и эксплуатационной документации на конкретный стенд,

устройство или установку с отметкой об их исправности соответственно в книге

формы ВУ-47 или ВУ-68.

Ответственность за исправность стендов, устройств и установок

несет мастер.

2.9. Периодическую проверку всех испытательных стендов,

устройств и установок, в том числе проверку на плотность стендов, устройств и

установок для испытания тормоза на вагоне, для испытания

воздухораспределителей, авторежимов, камер воздухораспределителей, запасных

резервуаров, тормозных цилиндров, концевых и разобщительных кранов, производит

мастер соответствующего ремонтного подразделения не реже одного раза в 3

месяца.

В случае неисправности стендов, устройств и установок их

ремонт производится специалистами предприятия-изготовителя этих стендов,

устройств и установок или специально подготовленными работниками ремонтного

подразделения.

Результаты периодической проверки должны быть отражены

соответственно в книге формы ВУ-47 или ВУ-68 за подписью мастера, а на самом

стенде, устройстве или установке должна быть прикреплена табличка с надписью

даты проведенной периодической проверки.

2.10. Руководители вагоноремонтного завода, вагонного депо,

дирекции по обслуживанию пассажиров должны ежемесячно проводить проверки

соблюдения технологии ремонта тормозного оборудования с соответствующей

отметкой в книге формы ВУ-47 или ВУ-68.

2.11. Все стенды, устройства и установки для испытания

тормозного оборудования, соблюдение технологии и качество ремонта должны

проверяться не реже одного раза в 6 месяцев комиссией под председательством:

на вагоноремонтном заводе — главного инженера;

в депо по ремонту грузовых и рефрижераторных вагонов —

руководителя вагонного отдела отделения железной дороги или руководителя

отделения железной дороги, отвечающего за вагонное хозяйство, или руководителя

отдела ремонта службы вагонного хозяйства, где нет отделений железной дороги;

в депо по ремонту пассажирских вагонов — руководителя

пассажирской службы железной дороги или дорожной дирекции по обслуживанию

пассажиров.

В книге формы ВУ-47 или ВУ-68 фиксируется дата проведенной

проверки. Результаты проверки оформляются актом, который передается

руководителю ремонтного предприятия для принятия соответствующих мер.

2.12. Средства измерений подлежат периодическому контролю

(калибровке) в соответствии с нормативными документами МПС России.

2.13. Все манометры, используемые при испытаниях тормозного

оборудования, подлежат калибровке не реже одного раза в год в метрологической службе

организаций федерального железнодорожного транспорта, аккредитованной в

установленном порядке. В паспорте прибора производится отметка об очередной

проведенной калибровке, а на корпусе манометра наносится клеймо.

2.14. После приемки на вагоне тормозного

оборудования в книге формы ВУ-68 производится соответствующая запись за

подписью мастера или бригадира и лиц, выполнявших приемку тормозного

оборудования.

2.15. Гарантийный срок для отремонтированного тормозного

оборудования устанавливается до следующего планового ремонта вагона или единой

технической ревизии.

ВИДЫ И ПЕРИОДИЧНОСТЬ РЕМОНТА

ТОРМОЗНОГО ОБОРУДОВАНИЯ

3.1. Ремонт тормозного оборудования грузовых,

рефрижераторных и пассажирских вагонов производится планово — при плановых

ремонтах вагонов и внепланово — при текущем отцепочном и безотцепочном ремонте

грузовых и рефрижераторных вагонов и текущем ремонте пассажирских вагонов с

отцепкой их от подвижного состава.

3.2. К плановым видам ремонта грузовых вагонов относятся:

капитальный ремонт с продлением срока полезного

использования.

3.3. К плановым видам ремонта рефрижераторных вагонов

относятся:

3.4. К плановым видам ремонта и технического обслуживания

пассажирских вагонов относятся:

техническое обслуживание вагонов перед началом летних и

зимних перевозок;

техническое обслуживание — единая техническая ревизия;

капитальный ремонт первого объема;

капитальный ремонт второго объема;

3.5. Периодичность проведения ревизий, деповского и

капитальных ремонтов вагонов устанавливается МПС России.

Ремонт тормозного оборудования при текущем

ремонте

грузовых и рефрижераторных вагонов

4.1.1. Осмотр и проверка технического состояния тормозного

оборудования производятся при техническом обслуживании вагонов на ПТО в

соответствии с Инструкцией по эксплуатации тормозов подвижного состава железных

дорог, утвержденной МПС России 16 мая 1994 г. № ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277.

На железнодорожных станциях, где нет ПТО, порядок проверки

технического состояния и ремонта тормозного оборудования вагонов при их

постановке в поезда и подаче под погрузку устанавливается приказом начальника

железной дороги.

4.1.2. В зависимости от характера выявленных неисправностей

ремонт тормозного оборудования может осуществляться без отцепки вагона и с

отцепкой вагона от подвижного состава.

4.1.3. При текущем ремонте вагона с отцепкой его от

подвижного состава ремонт тормозного оборудования должен производиться по

единой технологии вне зависимости от причин отцепки вагона на специально

выделенных для производства текущего ремонта железнодорожных путях.

При этом необходимо:

все тормозное оборудование, в том числе тормозную рычажную

передачу и предохранительные устройства, осмотреть, проверить их исправность и

надежность крепления;

на вагонах, оборудованных авторежимом, проверить исправность

упора авторежима, опорной балки, контактной планки; проверить положение упора

авторежима относительно контактной планки, правильность крепления опорной балки

и контактной планки; проверить положение режимного валика

воздухораспределителя, который должен быть закреплен в положении среднего или

груженого режима торможения в зависимости от типа колодок и типа вагона в

полном соответствии с Инструкцией по эксплуатации тормозов подвижного состава

железных дорог;

на вагонах, не оборудованных авторежимом, проверить

соответствие положения режимного валика воздухораспределителя типу колодок и

загрузке вагона;

проверить исправность поводков выпускных клапанов;

в тормозной рычажной передаче проверить наличие валиков,

шайб, шплинтов и правильность их постановки;

детали стояночного тормоза очистить и осмотреть, вал с

червяком и червячный сектор расходить;

шарнирные соединения тормозной рычажной передачи и детали

стояночного тормоза смазать;

проверить состояние тормозных колодок — колодки не должны

выступать за кромку наружной грани колеса и иметь износ по толщине более нормы,

установленной Инструкцией по эксплуатации тормозов подвижного состава железных

дорог;

все выявленные при визуальном осмотре неисправности

устранить, неисправное тормозное оборудование и детали крепления заменить на

исправные, отсутствующие поставить.

4.1.4. После текущего ремонта вагона с отцепкой его от подвижного

состава тормозное оборудование на вагоне должно быть принято в соответствии с

разделом 24 настоящей

Инструкции.

Ремонт тормозного оборудования при деповском

ремонте

грузовых и рефрижераторных вагонов

4.2.1. При деповском ремонте грузовых и рефрижераторных

вагонов с рамы вагона и с тележек должны сниматься:

главная и магистральная части воздухораспределителя;

поршневой узел вместе с пружиной и передней крышкой

тормозного цилиндра;

концевые соединительные рукава;

соединительный рукав, применяемый для соединения камеры

воздухораспределителя с магистральным трубопроводом;

регулятор тормозной рычажной передачи и его привод;

вся тормозная рычажная передача, включая съемные детали

стояночного и ручного тормоза;

предохранительные скобы траверс.

4.2.2. Корпус тормозного цилиндра, камеру

воздухораспределителя, запасный резервуар, тормозной воздухопровод,

предохранительные скобы тормозной рычажной передачи снимать с вагона необходимо

только при выявлении их неисправностей.

4.2.3. У камеры воздухораспределителя должны быть сняты

фильтры, сетки и отправлены в АКП для проверки и промывки их керосином с

последующей просушкой в специальных центрифугах и продувкой сжатым воздухом.

4.2.4. У тормозного оборудования, оставшегося на вагоне,

необходимо проверить отсутствие дефектов, надежность крепления, наличие всех

крепежных деталей и правильность их постановки.

4.2.5. Запасный резервуар непосредственно на вагоне

необходимо подвергнуть частичному в

соответствии с Правилами надзора за воздушными резервуарами подвижного состава

железных дорог Российской Федерации, утвержденными МПС России 4 августа 1998 г.

№ ЦТ-ЦВ-ЦП-581. При этом на запасном резервуаре Р7-78 допускается наличие не

более трех вмятин глубиной не более 5 мм, расположенных вне сварных швов на

расстоянии друг от друга не менее 45 мм, и коррозионные повреждения общей

площадью не более 0,24 м2 и глубиной до 0,3 мм, на запасном

резервуаре Р7-135 допускается наличие не более трех вмятин глубиной не более 5

мм, расположенных вне сварных швов на расстоянии друг от друга не менее 60 мм и

коррозионные повреждения общей площадью не более 0,32 м и глубиной до 0,3 мм.

4.2.6. У камеры на вагоне необходимо проверить расстояние от

привалочной плоскости фланца для главной части воздухораспределителя до рабочей

поверхности кривошипа режимного валика и размер посадочного места под фильтр в

соответствии с руководством по ремонту камеры.

Расстояние от привалочной плоскости для фланца главной части

воздухораспределителя до рабочей поверхности кривошипа режимного валика должно

быть у камеры 295.001 для груженого режима (80 + 1) мм, для среднего — (87 + 1)

мм, для порожнего — не менее 98 мм; у камер 295М.001 и 295М.002 для груженого

режима — (80 + 1) мм, для среднего — (85 + 1) мм, для порожнего — не менее 98

мм. В случае несоответствия размеров приведенным величинам режимный валик

необходимо заменить.

В случае несоответствия размера посадочного места под фильтр

нормам, установленным руководством по ремонту камеры, камера должна быть

заменена.

4.2.7. Корпус тормозного цилиндра не должен иметь трещин и

отколов.

Внутреннюю поверхность тормозного цилиндра необходимо

очистить и осмотреть — наличие ржавчины не допускается.

На внутреннюю поверхность тормозного цилиндра перед

постановкой в него отремонтированного поршневого узла должна быть нанесена

смазка ЖТ-79Л.

4.2.8. У труб магистрального воздухопровода вне резьбы и

мест крепления допускается местный износ по внешнему диаметру (потертости)

глубиной не более 0,6 мм.

Для очистки внутренней поверхности магистрального

воздухопровода его необходимо обстучать деревянным молотком массой не более 1

кг и пропустить через него ерш.

Для контроля внутреннего прохода воздухопровода через него

необходимо пропустить металлический шарик диаметром (28 — 1) мм.

4.2.9. Все снятое с вагона тормозное оборудование должно

быть направлено для осмотра, ремонта и испытания в соответствующие ремонтные

подразделения.

Взамен снятого на вагоне должно быть установлено новое или

отремонтированное тормозное оборудование.

4.2.10. После деповского ремонта тормозное оборудование на

вагоне должно быть принято в соответствии с разделом 24 настоящей Инструкции.

Ремонт тормозного оборудования при капитальных

ремонтах

грузовых и рефрижераторных вагонов

4.3.1. Ремонт тормозного оборудования при капитальных ремонтах

грузовых и рефрижераторных вагонов производится в АКП (АО), которым по

результатам аттестации присвоена 1 категория.

4.3.2. При капитальных ремонтах с вагонов необходимо снимать

все тормозное оборудование, все детали его крепления и предохранения от

падения. Все снятое тормозное оборудование должно быть направлено для осмотра,

ремонта и испытания в соответствующие ремонтные подразделения.

4.3.3. Взамен снятого на вагоне должно быть установлено

новое или отремонтированное тормозное оборудование.

4.3.4. После монтажа магистрального

воздухопровода на вагоне его необходимо обстучать деревянным молотком

массой не более 1 кг и пропустить через него ерш, для контроля внутреннего

прохода воздухопровода через него необходимо пропустить металлический шарик диаметром

(28 — 1) мм.

4.3.5. Грузовой вагон, поступивший в

первый капитальный ремонт, разрешается ремонтировать без снятия с него:

магистрального воздухопровода, изготовленного из бесшовных

стальных труб по ГОСТу

«Трубы стальные бесшовные холоднодеформированные. Сортамент», при отсутствии у

него неисправностей и при условии, что он не имеет промежуточных резьбовых

муфтовых соединений;

подводящих труб к авторежиму, если они выполнены из

бесшовных стальных труб по ГОСТу ,

не имеют промежуточных резьбовых муфтовых соединений и неисправностей.

При этом производится очистка и проверка магистрального

воздухопровода в соответствии с пунктом 4.3.4 настоящей Инструкции.

4.3.6. После капитального ремонта тормозное оборудование на

вагоне должно быть принято в соответствии с разделом 24 настоящей Инструкции.

Ремонт тормозного оборудования при текущем

ремонте

с отцепкой пассажирских вагонов

При ремонте тормозного оборудования при текущем ремонте с отцепкой

пассажирских вагонов необходимо:

4.4.1. Все устройства тормоза очистить снаружи от грязи,

льда, снега и осмотреть.

4.4.2. Неисправные узлы и детали пневматического и

электропневматического тормозного оборудования заменить на исправные,

отсутствующие — поставить.

4.4.3. Тормозную рычажную передачу осмотреть, обнаруженные

неисправности устранить, проверить правильность ее регулировки. Поврежденные и

нестандартные валики, шайбы, чеки тормозных колодок заменить исправными

стандартными. На место отсутствующих, а также взамен нестандартных шплинтов

ставить новые стандартные.

4.4.4. Стоп-краны опломбировать.

4.4.5. Проверить надежность закрепления тормозного цилиндра,

воздухораспределителя, запасного резервуара, воздухопровода и деталей

подвешивания тормозной рычажной передачи. Отсутствующие детали крепления

поставить.

4.4.6. Пылеулавливающие сетки осмотреть, очистить и продуть

сжатым воздухом.

4.4.7. Проверить состояния воздухораспределителя,

электровоздухораспределителя и электрической цепи управления (рабочий и

контрольный провода, клеммные коробки).

4.4.8. Проверить монтаж электропневматического тормозного

оборудования. Отклонения от чертежей и технических условий на монтаж не

допускаются.

4.4.9. Проверить плотность тормозной пневматической системы.

4.4.10. После текущего ремонта вагона с отцепкой его от

подвижного состава производится приемка тормозного оборудования на вагоне в

соответствии с разделом 27

настоящей Инструкции. При этом при исправном действии пневматического тормоза и

ЭПТ проверка электрических цепей, измерение сопротивления изоляции и испытание

на пробой не производятся.

Ревизия тормозного оборудования

пассажирских вагонов

4.5.1. Ревизия тормозного оборудования пассажирских вагонов

производится при единой технической ревизии пассажирских вагонов (далее —

ТО-3).

4.5.2. При ТО-3 воздухораспределитель,

электровоздухораспределитель, переключательные клапаны и соединительные

рукава с вагона необходимо снимать, взамен ставить новые или отремонтированные.

4.5.3. Состояние электрической цепи управления

электропневматическим тормозом (рабочий и контрольный провода, клеммные

коробки), а также состояние и крепление на раме вагона изолированной подвески

рукава необходимо проверить. Концевые клеммные коробки следует вскрыть,

очистить, при необходимости просушить, необходимо проверить крепления проводов.

Наконечники с налетом окиси следует зачистить. Необходимо проверить монтаж

электропневматического тормозного оборудования — монтаж должен быть выполнен

без отклонений от чертежей и технических условий.

4.5.4. Следует замерить сопротивление

изоляции проводов.

4.5.5. Воздухопровод, запасный резервуар следует обстучать

легкими ударами деревянным молотком массой не более 1 кг и продуть сжатым воздухом

давлением (6,0 + 0,5) кгс/см2. Пылеулавливающие сетки очистить,

промыть и продуть сжатым воздухом.

4.5.6. Все соединения воздухопровода следует осмотреть и

уплотнить.

Необходимо проверить крепление воздухопровода — оно должно

быть произведено в соответствии с технической документацией на конкретный тип

вагона.

4.5.7. У концевых, разобщительных кранов и стоп-кранов

следует проверить правильность расположения рукояток. Рукоятка разобщительного крана

в закрытом положении должна располагаться поперек трубы, в открытом — вдоль оси

трубы.

Рукоятка стоп-крана в закрытом положении должна

располагаться вдоль оси трубы вверх, в открытом — поперек.

Рукоятка концевого крана в закрытом положении должна располагаться

поперек оси магистрального воздухопровода, в открытом положении — вдоль оси

соединительного рукава.

Выпускные отверстия в концевых кранах и стоп-кранах следует

очистить.

4.5.8. Выпускной клапан должен иметь типовые выведенные по

обе стороны поводки, иметь отвод от клапана внутрь вагона. Поводки должны

перемещаться свободно, без заеданий и быть выполнены в соответствии с

технической документацией на вагон.

4.5.9. Тормозные цилиндры следует вскрыть

и осмотреть, внутренние поверхности корпуса необходимо очистить, вытереть

насухо и смазать тонким слоем тормозной смазки, не закладывая ее за бурт

манжеты. Резиновую манжету с истекшим сроком годности необходимо заменить.

Следует проверить состояние фильтра и сальника, очистить их от грязи. Войлочное

кольцо поршня следует смазать смазкой ЖТ-79Л.

4.5.10. Следует проверить надежность крепления

воздухораспределителя, электровоздухораспределителя, запасного резервуара и

тормозного цилиндра на раме вагона. Крепление должно соответствовать

технической документации на конкретный тип вагона.

4.5.11. Тормозную рычажную передачу следует осмотреть,

проверить ее состояние, проверить плечи рычагов, которые должны соответствовать

таре вагона и технической документации на него.

Шарнирные соединения и места трения следует смазать осевым

маслом.

Винт, пятник, конические шестерни, гайки, секторы ручных

тормозов, регулирующие муфты, резьбу тяг следует осмотреть, очистить, смазать в

соответствии с таблицей 3 и расходить.

4.5.12. Ослабшие или поврежденные втулки в деталях тормозной

рычажной передачи, нестандартные и неисправные валики, шайбы и шплинты следует

заменить на стандартные исправные.

Суммарный зазор в каждом шарнирном соединении тормозной

рычажной передачи допускается не более 3 мм.

Боковые зазоры в кронштейнах подвески траверсы не

допускаются.

4.5.13. Тормозную рычажную передачу пассажирских

цельнометаллических вагонов (далее — ЦМВ) следует ремонтировать в соответствии

с техническими условиями на ее ремонт.

4.5.14. Детали подвешивания тормозной рычажной передачи и

предохранительные устройства должны быть типовые и прочно укреплены.

4.5.15. Чугунные тормозные колодки при толщине менее 30 мм и

композиционные при толщине менее 20 мм необходимо заменить новыми.

Не допускается выступание колодок за наружные грани обода

колес. При отпущенном тормозе каждая колодка должна отходить от поверхности

колеса. Колодка должна быть прочно закреплена в тормозном башмаке стандартной

чекой. На башмаки установить шплинты, предохраняющие чеки от выпадения.

4.5.16. Ручной тормоз необходимо проверять в заторможенном

состоянии. При этом запас резьбы винта должен быть не менее 75 мм.

4.5.17. Тормозную рычажную передачу на вагоне следует

регулировать так, чтобы выход штока при полном служебном торможении находился в

пределах, указанных в таблице 1. При этом размер «а» (расстояние между торцом

муфты защитной трубы и присоединительной резьбой винта регулятора, рисунки 26, 27)

должен быть не менее 250 мм.

4.5.18. Результаты ревизии и испытания мастер или бригадир

по автотормозам должен записать в книгу формы ВУ-68.

4.5.19. Дополнительные требования к пассажирским вагонам,

следующим со скоростью 140 — 160 км/ч:

в шарнирных соединениях тормозной рычажной передачи должны

быть установлены втулки из порошкового легированного материала при этом перед

запрессовкой втулки, срок хранения которых превышает 6 месяцев, необходимо

пропитать индустриальным маслом И-40А или И-50А при комнатной температуре в

течение не менее 5 ч;

диаметральный зазор в каждом шарнирном соединении тормозной

рычажной передачи между валиком и втулкой должен быть не более 1,3 мм;

зазор между цапфой траверсы и башмаком, а также между цапфой

и подвеской допускается не более 1,3 мм;

зазор между шайбой и шплинтом в шарнирном соединении

тормозной рычажной передачи должен быть не более 1 мм, регулировку зазора

допускается производить постановкой одной дополнительной шайбы толщиной до 5

мм.

4.5.20. Ревизия тормозного оборудования системы КЕ

производится по правилам и в сроки, установленные для ЦМВ. При этом: датчики

скоростного регулятора тормозного нажатия и противогазного устройства с вагона

следует снимать и направлять в АКП;

испытание и приемку тормозного оборудования системы КЕ после

ревизии необходимо производить в соответствии с руководством по ремонту

тормозного оборудования вагонов международного сообщения.

Единовременная осенне-весенняя ревизия

тормозного оборудования пассажирских вагонов

4.6.1. Единовременная осенне-весенняя ревизия тормозного

оборудования пассажирских вагонов производится при техническом обслуживании

пассажирских вагонов перед началом летних и зимних перевозок (далее — ТО-2) в

объеме ревизии тормозного оборудования пассажирских вагонов при ТО-3, за

исключением требований пунктов 4.5.2;

4.5.4; 4.5.9 настоящей Инструкции.

4.6.2. При ТО-2 все неисправное тормозное оборудование с

вагона необходимо снять, взамен установить новое или отремонтированное.

Ремонт тормозного оборудования при деповском

ремонте пассажирских вагонов

4.7.1. При деповском ремонте пассажирских

вагонов воздухораспределители, электровоздухораспределители,

переключательный клапан, концевые и разобщительные краны, соединительные

рукава, выпускной клапан, регулятор и тормозную рычажную передачу с вагона

следует снимать и направлять в ремонт в соответствующие ремонтные

подразделения. Взамен снятых следует ставить новые или отремонтированные.

Тормозной цилиндр, рабочую камеру и магистральный

воздухопровод допускается осматривать и при необходимости ремонтировать

непосредственно на вагоне.

4.7.2. Воздухопроводы необходимо осмотреть. Трубы, имеющие

вмятины, износы (потертости), коррозию следует заменить новыми трубами по ГОСТу

.

Магистральный воздухопровод следует обстучать деревянным

молотком массой не более 1 кг, внутреннюю поверхность очистить ершом, продуть

сжатым воздухом.

4.7.3. Запасный резервуар следует осмотреть и подвергнуть

частичному техническому освидетельствованию в соответствии с Правилами надзора

за воздушными резервуарами подвижного состава железных дорог Российской

Федерации. Резервуары с вмятинами в количестве не более трех, с расположением

их вне сварных швов на расстоянии друг от друга не менее 45 мм и глубиной

вмятины не более 5 мм, с коррозионным повреждением общей площадью не более 0,24

м2 и глубиной до 0,3 мм допускаются к дальнейшей эксплуатации.

Запасный резервуар следует продуть сжатым воздухом под давлением (6,0 + 0,5)

кгс/см2 непосредственно на вагоне с одновременным обстукиванием

деревянным молотком массой не более 1 кг.

Запасный резервуар при наличии вмятин и коррозионных

повреждений, превышающих вышеуказанные нормы, необходимо заменить.

4.7.4. Стоп-краны следует проверять на месте под давлением

(5,0 + 0,2) кгс/см2 обмыливанием, пропуск воздуха не допускается.

Неисправные стоп-краны необходимо заменить.

4.7.5. Выпускной клапан 4315 следует

испытать в АКП на работоспособность и герметичность, и при положительных

результатах испытаний установить на вагон без разборки.

4.7.6. Снятый узел поршня тормозного цилиндра следует

разобрать и отремонтировать. При этом необходимо:

проверить высоту пружины в свободном состоянии, при просадке

более 30 мм заменить новой: высота пружины в свободном состоянии, выполненной

из прутка диаметром 10 мм, должна быть не менее 705 мм, а из прутка диаметром

11 мм — не менее 625 мм;

проверить состояние фильтра, сальника в передней крышке

цилиндра, очистить, промыть и протереть их;

войлочное кольцо поршня очистить и смазать смазкой ЖТ-79Л, а

при необходимости заменить новым, пропитанным смазкой;

корпус цилиндра очистить, следы коррозии удалить мелкой

шлифовальной шкуркой;

резиновую манжету, имеющую прорывы, потертости или

прослужившую более четырех лет, заменить;

перед постановкой поршня на трущиеся поверхности цилиндра и

манжеты нанести тонкий слой смазки ЖТ-79Л.

4.7.7. Следует проверить прочность крепления тормозного

цилиндра на раме вагона и при необходимости закрепить.

4.7.8. Съемные детали ручного тормоза с вагона следует снять

независимо от состояния (за исключением винтов ручного тормоза, которые следует

очищать, осматривать и проверять без снятия с вагона). Все детали необходимо

очистить, осмотреть, негодные заменить исправными. Несъемные детали следует

осматривать и ремонтировать непосредственно на вагоне.

4.7.9. Электрические провода тормоза, клеммные коробки и

рабочую камеру электровоздухораспределителя следует ремонтировать

непосредственно на вагоне без разъединения трубопроводов (кондуитов). При этом

необходимо проверить состояние и надежность крепления труб, клеммных коробок и

наличие контргаек. Клеммные коробки и крышки, имеющие отколы, трещины и

вмятины, следует заменить. При наличии окисления и подгаров контактные шпильки,

гайки, шайбы необходимо отсоединить от панели, наконечники проводов зачистить,

облудить. Следует закрепить линейные провода и отводы к

электровоздухораспределителю в трехтрубной клеммной коробке. В клеммных

коробках провода должны иметь запас длины для укладки их без касания контактных

шпилек.

4.7.10. Рабочую камеру

электровоздухораспределителя снаружи необходимо очистить, продуть сжатым

воздухом под давлением (6,0 + 0,5) кгс/см2 с предварительным

обстукиванием ее деревянным молотком массой не более 1 кг.

Неисправные и ослабшие шпильки следует заменить.

Необходимо проверить камеру на герметичность. Проверка

производится сжатым воздухом под давлением (6,0 + 0,5) кгс/см2

специальным приспособлением. Падение давления в течение 1 минуты не

допускается.

Контактная колодка должна быть надежно закреплена на рабочей

камере и иметь чистую поверхность. При монтаже колодки на камере следует не

допускать касания подводящих проводов корпуса неизолированными местами.

Запасную часть провода следует укладывать в гнезда камеры на расстоянии не

менее 5 мм от болта с пружинным контактом; на конце провода должен быть

наконечник установленного типа.

Кольца и наконечники проводов не должны сдвигаться на

контактных болтах. Под гайки крепления наконечников следует ставить пружинные

шайбы.

4.7.11. При сборке оборудования ЭПТ все узлы и детали

необходимо прочно закрепить на вагоне.

4.7.12. В концевых клеммных коробках изоляционные панели

должны иметь контактные шпильки с резьбой М8 под рабочий провод № 1 и с резьбой

М6 под контрольный провод № 2. Трехтрубные клеммные коробки должны иметь только

одну шпильку с резьбой М8 для крепления рабочего провода; контрольный провод

должен проходить через среднюю трехтрубную клеммную коробку без закрепления. К

контактной шпильке в трехтрубной коробке следует подсоединить рабочие провода №

1 от двух торцов вагона, затем надеть на шпильку и подсоединить отвод к

электровоздухораспределителю и закрепить гайкой с пружинной шайбой или

контргайкой.

Соединительные рукава следует ставить 369А с

электроконтактом. На концах кабеля рукава должны быть наконечники для провода №

1 под шпильку М8, для провода № 2 под шпильку М6. Подключение проводов в

двухтрубных клеммных коробках к соответствующим шпилькам следует производить

следующим порядком: установить на соответствующие шпильки наконечники рабочего

и контрольного проводов вагона, шайбы и плотно завернуть гайки, надеть

наконечники рабочего и контрольного проводов рукава, шайбы, пружинные шайбы и

плотно затянуть вторые гайки. Кабель рукава в месте ввода в клеммную коробку

необходимо уплотнить резиновым кольцом и штуцером. Резинотекстильный рукав должен

иметь индекс «Д».

4.7.13. Изолированную подвеску рукава

следует очистить, проверить ее состояние, измерить сопротивление изоляции

между изолированными частями мегаомметром, которое должно быть не менее 0,8

МОм. При необходимости подвеску следует заменить новой или отремонтированной.

Исправную подвеску следует покрасить эмалью ГФ-92 ХК.

4.7.14. Регулировка тормозной рычажной передачи вагона

производится в соответствии с разделом 23 настоящей Инструкции.

4.7.15. После деповского ремонта приемка тормозного

оборудования на вагоне производится в соответствии с разделом 27 настоящей Инструкции.

Ремонт тормозного оборудования при капитальном

ремонте

первого объема пассажирских вагонов

4.8.1. Ремонт тормозного оборудования при капитальном

ремонте первого объема пассажирских вагонов (далее — КР1) производится в объеме

деповского ремонта за исключением требований пунктов 4.7.1 — 4.7.5

настоящей Инструкции.

4.8.2. При КР1 необходимо воздухораспределители,

электровоздухораспределители, переключательный клапан, концевые и разобщительные

краны, соединительные рукава, выпускные клапана, запасный резервуар,

стоп-краны, регулятор и тормозную рычажную передачу с вагона снимать и

направлять в ремонт в соответствующие ремонтные подразделения. Взамен снятых

необходимо ставить новые или отремонтированные.

Корпус тормозного цилиндра, рабочую камеру

электровоздухораспределителя и магистральный воздухопровод необходимо снимать с

вагона только при их неисправности.

4.8.3. Прокладку между кронштейном тормозного цилиндра и

рабочей камерой электровоздухораспределителя необходимо заменить на новую.

4.8.4. Воздухопроводы необходимо осмотреть. Трубы, имеющие

вмятины, износы (потертости), коррозию следует заменить новыми трубами по ГОСТу

.

Магистральный воздухопровод следует обстучать деревянным

молотком массой не более 1 кг, внутреннюю поверхность необходимо очистить

ершом, продуть сжатым воздухом.

На вагонах постройки ТВЗ при каждом втором КР-1 следует

производить замену труб от тормозной магистрали к стоп-кранам. После замены на

подводящую трубу к стояку стоп-крана должна быть установлена бирка в виде

полосы из листового оцинкованного железа размером 30×120×0,5 мм,

обернутой вокруг трубы с маркировкой наружу. Маркировка должна содержать

условный номер ремонтного предприятия и дату замены (число, месяц и две

последние цифры года).

4.8.5. Запасный резервуар необходимо подвергнуть полному

техническому освидетельствованию и проверке на герметичность в соответствии с

разделом 9 настоящей

Инструкции.

4.8.6. Выпускной клапан 4315 следует ремонтировать в

соответствии с подразделом 12.7 настоящей Инструкции с заменой резинового

уплотнения.

Ремонт тормозного оборудования

при капитальном ремонте второго объема

пассажирских вагонов

4.9.1. При капитальном ремонте второго объема пассажирских

вагонов (далее — КР-2) все тормозное оборудование, включая воздухопроводы,

камеру электровоздухораспределителя и все монтажные провода тормоза и

кондуитные трубы, следует с вагона снимать и направлять в соответствующие

ремонтные подразделения. Взамен снятого тормозного оборудования на вагон

необходимо устанавливать новое или отремонтированное. Выпускной клапан 4315

необходимо ремонтировать в соответствии с подразделом 12.7 настоящей

Инструкции с заменой резинового уплотнения.

4.9.2. Запасный резервуар необходимо подвергнуть полному

техническому освидетельствованию и проверке на воздухонепроницаемость в

соответствии с разделом 9

настоящей Инструкции.

4.9.3. Тормозную рычажную передачу вагона, включая рычажную

передачу ручного тормоза, следует полностью разобрать независимо от состояния.

4.9.4. Тормозные винты с гайками, секторы ручного тормоза

следует очистить и проверить. Винты, у которых гайка имеет свободное продольное

перемещение более 2 мм, необходимо заменить новыми или отремонтированными. На

новый или отремонтированный винт гайка должна навертываться без заеданий.

4.9.5. Кронштейны для крепления и подвешивания тормозного

оборудования должны быть исправными и прочно закрепленными на раме. Взамен

неисправных следует устанавливать исправные согласно чертежам на конкретный тип

вагона и тележки.

4.9.6. Предохранительные и поддерживающие устройства,

предотвращающие падение деталей тормозной рычажной передачи на путь, должны

быть исправны и укреплены в соответствии с требованиями чертежей на конкретный

тип вагона. Резиновые трубки на осях поддерживающих устройств следует заменить

новыми. Устанавливать предохранительные скобы с отступлениями от чертежей

запрещается.

4.9.7. Перед сборкой тормозной рычажной передачи необходимо

проверить соответствие размеров плеч рычагов типу вагона (рисунок 6 — 8, таблица 5).

4.9.8. При сборке тормозной рычажной передачи тележки

следует пользоваться таблицами 6 — 8.

Шарнирные соединения и трущиеся поверхности следует

смазывать осевым маслом. На валиках следует устанавливать новые стандартные

шайбы и шплинты.

4.9.9. Тормозную рычажную передачу необходимо регулировать в

соответствии с разделом 23

настоящей Инструкции.

4.9.10. Клеммные коробки и крышки ЭПТ, имеющие отколы и

трещины, необходимо заменить исправными.

4.9.11. Провода ЭПТ необходимо заменить новыми, наконечники

следует облудить, закрепить в клеммных коробках. Провода должны иметь запас по

длине, уложенные в коробках провода не должны касаться контактных шпилек.

4.9.12. Технические требования к рабочей камере, сборке ЭПТ,

концевым клеммным коробкам, подвескам рукавов при КР-2 должны соответствовать

требованиям пунктов 4.7.10 — 4.7.13 настоящей Инструкции.

4.9.13. После капитального ремонта приемка тормозного

оборудования на вагоне производится в соответствии с разделом 27 настоящей Инструкции.

4.10. Ремонт тормозного оборудования при

капитально-восстановительном ремонте пассажирских вагонов

4.10.1. При капитально-восстановительном ремонте

пассажирских вагонов (далее — КВР) все тормозное оборудование, включая воздухопровод,

с вагона следует снимать и направлять в соответствующие ремонтные

подразделения.

4.10.2. Кронштейны для крепления пневматического тормозного

оборудования, воздухопровода и элементов тормозной рычажной передачи должны

быть восстановлены до чертежных размеров или заменены новыми.

4.10.3. Взамен снятого тормозного оборудования на вагон

должно устанавливаться новое или отремонтированное. При этом весь тормозной

воздухопровод, тормозные цилиндры и запасные резервуары необходимо

устанавливать только новые.

4.10.4. Провода ЭПТ должны быть заменены новыми.

4.10.5. После капитально-восстановительного ремонта приемка

тормозного оборудования на вагоне производится в соответствии с разделом 27 настоящей Инструкции.

Общие требования

5.1.1. На вагоны при всех видах их планового ремонта и технического

обслуживания следует устанавливать только разрешенное в соответствии с

перечнем, приведенным в приложении к настоящей Инструкции, тормозное

оборудование.

Кронштейны для крепления тормозного оборудования на вагоне и

его тележках должны быть исправными и соответствовать конструкторской

документации на конкретный тип вагона и тележки.

5.1.2. Шплинты в узлах крепления тормозного оборудования

необходимо ставить только новые. При установке шплинта разводить необходимо обе

его ветви на угол между ними не менее 90°.

5.1.3. Фильтры и пылеулавливающие сетки тормозных приборов и

камер должны ставиться на вагон только новые или очищенные в условиях АКП —

промытые керосином с последующей просушкой их в специальных центрифугах и

продувкой сжатым воздухом.

5.1.4. Все резиновые детали, входящие в тормозное

оборудование вагона, должны ставиться в зависимости от состояния и с учетом

сроков годности.

Установленные сроки годности:

рукава резинотекстильные — 6 лет;

кольца уплотнительные — 3 года;

манжеты тормозных цилиндров — 5 лет;

манжеты всех типов и диафрагмы в тормозных приборах — 3

года;

прокладки (уплотнения) всех типов в тормозных приборах — 5

лет.

Срок службы резиновых деталей исчисляется от даты

изготовления (рельефный оттиск на детали), не считая год изготовления.

Прокладки и уплотнения, не имеющие клейма-оттиска с датой

изготовления, необходимо ставить в тормозные приборы в зависимости от

состояния. Подрезы, расслоения не допускаются.

Резиновые детали, срок годности которых истекает в

гарантийный межремонтный период, при плановых ремонтах должны быть заменены

новыми.

5.1.5. Замена войлочных колец, входящих в тормозное

оборудование, производится в зависимости от их состояния.

5.1.6. Муфты, тройники, концевые и разобщительные краны,

стоп-краны должны быть навернуты на всю длину резьбы и закреплены контргайками.

Муфты должны быть закреплены контргайками с обеих сторон.

5.1.7. Уплотнение резьбовых соединений труб, сгонов,

стоп-кранов, концевых и разобщительных кранов, соединительных рукавов

необходимо выполнять с применением смазки ЖД, ПГК-1 или ВНИИ НП-232 с подмоткой

из льна или чесаной пеньки.

5.1.8. Конструкция и размеры тяг и затяжек тормозной

рычажной передачи должны соответствовать конструкторской документации на

конкретный тип вагона.

5.1.9. При сборке все шарнирные соединения и узлы трения

тормозной рычажной передачи, включая детали стояночного и ручного тормоза,

должны быть смазаны.

Рекомендуемые для применения масла и смазки приведены в

таблицах 2 и 3.

5.1.10. На валики тормозной рычажной передачи должны

устанавливаться стандартные шайбы и шплинты. Шплинты необходимо ставить новые,

разводить необходимо обе ветви шплинта на угол между ними не менее 90°,

повторное использование шплинтов запрещено.

Расстояние между шайбой и шплинтом в шарнирных соединениях

тормозной рычажной передачи должно быть не более 3 мм.

Допускается регулировать этот размер постановкой не более одной

дополнительной шайбы необходимой толщины с таким же диаметром отверстия, как и

у основной шайбы.

Валики, расположенные вертикально, должны быть поставлены

головками вверх, а установленные горизонтально, должны быть обращены шайбами

наружу от продольной оси вагона. Горизонтальные валики, расположенные на

продольной оси вагона, должны быть обращены головками в одну сторону.

5.1.11. Выход штока тормозного цилиндра вагона при полном

служебном торможении должен соответствовать значениям, приведенным в таблице 1.

Выход штока

тормозного цилиндра на вагонах

*Выход штока тормозного

цилиндра при композиционных колодках указан с учетом длины хомута (70 мм),

установленного на штоке.

. Перечень смазок

Технические требования к тормозному

оборудованию

грузовых и рефрижераторных вагонов

5.2.1. Все подлежащие постановке на вагон главные и

магистральные части воздухораспределителей, авторежимы, соединительные рукава,

регуляторы тормозной рычажной передачи, концевые краны, разобщительные краны,

камеры воздухораспределителей, тормозные цилиндры должны быть испытаны. При

этом на новые и отремонтированные главные и магистральные части

воздухораспределителей, авторежимы, соединительные рукава, отремонтированные

концевые краны и регуляторы тормозной рычажной передачи устанавливаются бирки

ремонтного предприятия, на разобщительные краны, камеры воздухораспределителей,

тормозные цилиндры, новые концевые краны и регуляторы тормозной рычажной

передачи бирка не ставится.

Подлежащие постановке на вагон запасные резервуары должны

иметь надпись, удостоверяющую положительные результаты их испытаний.

Подлежащие постановке на вагон элементы тормозной рычажной

передачи (тяги, триангели, подвески тормозных башмаков, траверсы, подвески

траверс) должны иметь клейма, удостоверяющие положительные результаты их

испытаний.

5.2.2. Предохранительные и поддерживающие устройства,

предотвращающие падение деталей тормозной рычажной передачи на путь, должны

быть установлены в соответствии с требованиями конструкторской документации на

конкретный тип вагона. Устанавливать предохранительные скобы с отступлениями от

чертежей запрещается.

Предохранительные и поддерживающие устройства должны

устанавливаться только исправные: не имеющие изломов и трещин.

При деповском ремонте вагонов допускается износ рабочих

поверхностей предохранительных и поддерживающих устройств, составляющий не

более 15 % от их толщины.

При капитальном ремонте вагонов предохранительные и

поддерживающие устройства, имеющие износ, должны быть заменены на новые или

отремонтированные.

5.2.3. Разобщительный кран от магистрального трубопровода к

воздухораспределителю необходимо устанавливать на ниппеле с резьбой 3/4″ и

внутренним диаметром не менее 12 и не более 18 мм, ввернутом в тройник 573.

Рукоятка крана в открытом положении должна располагаться вдоль подводящей трубы

по направлению к воздухораспределителю.

Разобщительный кран должен иметь атмосферное отверстие —

постановка разобщительных кранов без атмосферного отверстия запрещается.

5.2.4. Концевой кран необходимо устанавливать под углом 60° к

вертикали и притягивать к кронштейну скобой с закреплением ее гайками и

фиксацией гаек стопорной планкой.

Расстояние от продольной оси вагона до оси корпуса крана на

грузовых вагонах должно быть от 280 до 320 мм, на рефрижераторных — не более

350 мм.

5.2.5. Соединительные рукава, применяемые для соединения

воздухораспределителя с магистральным воздухопроводом, должны монтироваться без

излома в месте изгиба, в соответствии с конструкторской документацией ПКБ ЦВ.

5.2.6. Все пневматическое тормозное оборудование следует

крепить жестко.

Допускается применение масломорозостойкой резиновой

прокладки в местах крепления концевых кранов и магистрального воздухопровода.

На рефрижераторных вагонах для крепления запасного

резервуара допускается применять подкладки из древесины влажностью не более 25

%.

5.2.7. Тройник 573 следует крепить к раме вагона двумя

болтами М16 с постановкой пружинных шайб, прорезных или корончатых гаек и

шплинтов, входящих в отверстие болта и прорезь гайки.

5.2.8. Магистральный воздухопровод следует крепить скобами с

закреплением их гайками и фиксацией гаек стопорными планками. Допускается

применять вместо стопорных планок стопорные шайбы, а также допускается крепить

скобы пружинными шайбами и прорезными или корончатыми гайками с фиксацией шплинтами,

входящими в отверстие скобы и прорезь гайки.

Магистральный воздухопровод должен быть закреплен не менее

чем в семи (крепление концевых кранов в этот счет не входит) местах, включая

обязательное его крепление на расстоянии от 280 до 300 мм по обеим сторонам от

контргаек тройника и муфт дополнительных промежуточных резьбовых соединений

(при их наличии).

На вагонах, оборудованных авторежимом, подводящие к нему

воздухопроводные трубки должны быть закреплены не менее чем в двух местах

(каждая) в соответствии с технической документацией на конкретный тип вагона, а

при наличии у трубы промежуточного резьбового муфтового соединения должно быть

произведено дополнительное ее крепление на расстоянии от 280 до 300 мм по обеим

сторонам от контргаек муфты.

5.2.9. Камеру воздухораспределителя следует крепить четырьмя

болтами М20 с постановкой пружинных шайб и прорезных или корончатых гаек с

фиксацией их шплинтами, входящими в отверстие болта и прорезь гайки.

5.2.10. Запасный резервуар следует крепить хомутами с закреплением

их гайками и контргайками с фиксацией гаек стопорными планками. Допускается

применять вместо стопорных планок стопорные шайбы, а также допускается крепить

хомуты прорезными или корончатыми гайками с постановкой пружинных шайб и

фиксацией шплинтами, входящими в отверстие хомута и прорезь гайки.

5.2.11. Тормозной цилиндр следует крепить на вагоне шестью

болтами М16 с постановкой пружинных шайб и прорезных или корончатых гаек с

фиксацией их шплинтами, входящими в отверстие болта и прорези гаек. Допускается

крепление тормозного цилиндра болтами М16 с постановкой стопорных шайб, гаек и

контргаек.

5.2.12. Поводки выпускных клапанов должны быть выполнены в

виде цепочек. При этом звенья цепочки должны изготавливаться из проволоки

диаметром от 4 до 5 мм, соединительный размер звена (шаг цепочки) должен быть

не более 310 мм. Концы звеньев должны быть сварены внахлестку. Соединение

поводков с толкателем выпускного клапана воздухораспределителя необходимо

производить с помощью кольца с внутренним диаметром от 30 до 40 мм,

выполненного навивкой (без сварки) в 2,5 оборота из пружинной проволоки

диаметром от 3 до 5 мм.

Поводки необходимо выводить на обе стороны вагона.

При постановке поводков необходимо проверять их действие —

перемещение поводка должно быть свободным, без заеданий.

5.2.13. Размеры плеч рычагов в тормозной рычажной передаче

должны соответствовать типу вагона и типу колодок.

Схемы и характеристики тормозных рычажных передач основных

типов грузовых вагонов приведены на рисунках 1

— 5 и в таблице 4, а рефрижераторных — на рисунке бив таблице 5.

5.2.14. Тележки грузовых вагонов должны быть оборудованы

устройствами для параллельного отвода тормозных колодок в соответствии с

разделом 6 настоящей

Инструкции.

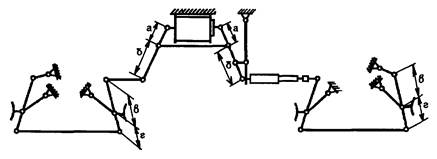

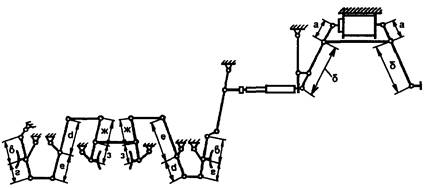

Рисунок 1. Схема тормозной

рычажной передачи грузового

четырехосного вагона

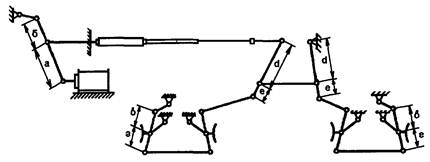

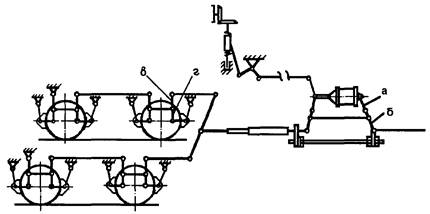

Рисунок 2. Схема тормозной

рычажной передачи вагона-хоппера для перевозки

зерна (цемента, минеральных удобрений)

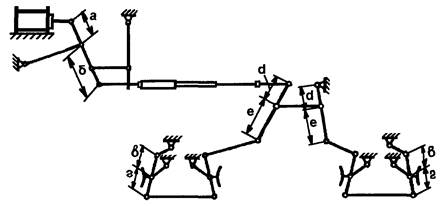

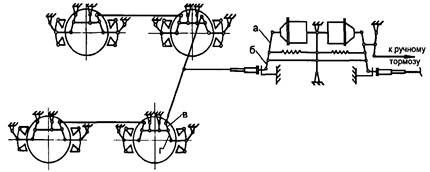

Рисунок 3. Схема тормозной

рычажной передачи вагона-хоппера для перевозки окатышей

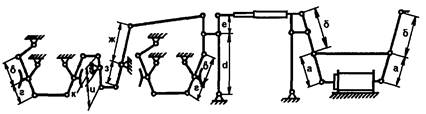

Рисунок 4. Схема тормозной

рычажной передачи

восьмиосной цистерны

Рисунок 5. Схема тормозной

рычажной передачи шестиосного вагона-самосвала

Характеристики тормозных рычажных передач грузовых вагонов

Значения в числителе — для чугунных колодок, в знаменателе

— для композиционных колодок.

*Для

передачи с двухсторонним нажатием.

5.2.15. Тормозные колодки должны быть поставлены новые и

закреплены чеками по ГОСТу

«Чека тормозной колодки для вагонов железных дорог колеи 1520 мм. Технические

условия».

Колодки не должны выступать за наружные грани колес.

5.2.16. Тормозное оборудование на вагоне должно быть принято

в соответствии с разделом 24

настоящей Инструкции.

Технические требования к тормозному

оборудованию

пассажирских вагонов

5.3.1. Подлежащие постановке на вагон воздухораспределители,

электровоздухораспределители должны иметь пломбу и бирку, переключательные

клапаны, концевые краны, соединительные рукава, регуляторы тормозной рычажной

передачи должны иметь бирки, запасные резервуары должны иметь надпись, а

элементы тормозной рычажной передачи (тяги, траверсы, подвески траверс) должны

иметь клейма, удостоверяющие положительные результаты их испытаний.

5.3.2. Предохранительные и поддерживающие устройства,

предотвращающие падение деталей тормозной рычажной передачи на путь, должны

соответствовать требованиям конструкторской документации на конкретный тип

вагона и быть исправными.

5.3.3. Концевой кран необходимо устанавливать в соответствии

с технической документацией на конкретный тип вагона.

Расстояние от продольной оси вагона до оси корпуса крана

должно быть не более 350 мм.

5.3.4. Все пневматическое тормозное оборудование следует

крепить жестко.

Для крепления запасного резервуара необходимо применять

подкладки из древесины влажностью не более 25 %.

5.3.5. Крепление тройника 573П, магистрального воздухопровода,

запасного резервуара, тормозного цилиндра необходимо производить в соответствии

с технической документацией на конкретный тип вагона.

5.3.6. Поводки выпускных клапанов должны быть выполнены в

соответствии с технической документацией на вагон.

Поводки необходимо выводить на обе стороны и внутрь вагона.

При постановке поводков необходимо проверять их действие —

перемещение поводка должно быть свободным, без заеданий, а при воздействии на

поводок из вагона выпускной клапан должен приходить в действие.

5.3.7. Размеры плеч рычагов в тормозной рычажной передаче

должны соответствовать типу вагона и типу колодок.

Схемы и характеристики тормозных рычажных передач основных

типов вагонов приведены на рисунках 6 — 8 и в таблице 5.

Характеристики тормозных рычажных передач пассажирских

вагонов специального назначения и вагонов новой конструкции для скоростей

движения до 160 км/ч должны соответствовать утвержденной конструкторской

документации на данные типы вагонов.

5.3.8. Тормозные колодки должны быть поставлены новые и

закреплены чеками по ГОСТу .

При единой технической ревизии вагонов допускается не менять

чугунные колодки толщиной не менее 30 мм и композиционные колодки толщиной не

менее 20 мм.

5.3.9. Тормозное оборудование на вагоне должно быть принято

в соответствии с разделом 27

настоящей Инструкции.

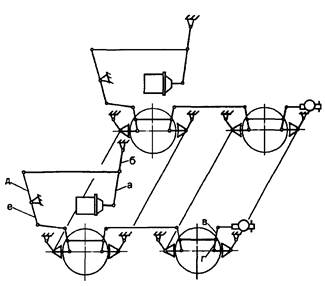

Рисунок 6. Схема тормозной

рычажной передачи пассажирского четырехосного

цельнометаллического вагона и рефрижераторного вагона

Рисунок 7. Схема тормозной

рычажной передачи пассажирского вагона

международного сообщения габарита 03-Т (РИЦ) с тормозом KE

Рисунок 8. Схема тормозной рычажной передачи тележки

ТВЗ ЦНИИ «М»

пассажирского вагона ВЛ РИЦ

. Характеристики

тормозных рычажных передач пассажирских

и рефрижераторных вагонов

Значение в числителе — для чугунных колодок,

в знаменателе — для композиционных колодок