7.1 Содержание

инфраструктуры предприятия и система

обслуживания производства

7.2

Организация обслуживания производства

ремонтом технологического оборудования

7.3 Организация

энергетического хозяйства предприятия

7.4 Организация

транспортного хозяйства предприятия

7.5 Организация

тарно-складского хозяйства

7.6 Организация

материально-технического обеспечения

предприятия

7.7

Организация

снабжения производственных цехов и

участков

7.8 Организация

обслуживания производства инструментом

и технологической оснасткой

7.9 Организация

сбыта продукции на предприятии

Методы ТОиРПравить

Основная цель ТОиР — это предупреждение, своевременное выявление и устранение отказов и повреждений следующими мерами:

- контроль технического состояния инспекция в определенном объёме с определенной периодичностью;

- плановая замена элементов по достижении определенной наработки или календарного срока службы;

- плановая или в зависимости от технического состояния смазка, зарядка, заправка маслом, топливом иными специальными жидкостями и газами;

- плановый и неплановый ремонт для устранения отказов, предотказных состояний и повреждений.

Возможны разные способы планирования работ по ТОиР:

- по событию — например, при отказе, что эффективно, если себестоимость ремонта относительно невысока, а последствия отказа не влияют на выполнение обязательств перед заказчиками;

- регламентное обслуживание — выполняется по заранее составленному плану (регламенту обслуживания), позволяющему поддерживать работоспособность оборудования, такой вид обслуживания дает самый высокий процент готовности оборудования, но он и самый дорогой, поскольку фактическое состояние оборудования в определенный регламентом момент времени может и не требовать работ по обслуживанию или ремонту;

- по состоянию — выполняется по результатам экспертной оценки или измерения параметров фактического технического состояния оборудования, для случая себестоимость обслуживания меньше, а готовность оборудования к применению достаточно высока.

Регламентированное ТО включает в себя работы, выполняемые в соответствии с технической документацией в обязательном порядке после определенного пробега, наработки или временного интервала по заранее утвержденному регламенту. К таким работам обычно относятся: замена смазки в агрегатах, замена некоторых быстроизнашиваемых и легкозаменяемых деталей, испытания сосудов и грузоподъемных механизмов, регулировка и наладка ответственных рабочих машин (например, подъемных машин), периодическое техническое обслуживание по специальному графику и т. п., а также проверка технического состояния оборудования при помощи средств технической диагностики и визуально. Работы по регламентированному ТО обычно сопровождаются остановкой рабочих машин и проводятся по специальному графику. Нерегламентированное ТО включает в себя работы по чистке, обтяжке, регулировке, добавлению смазки, замене быстроизнашиваемых и легкозаменяемых деталей, и т. д. Потребность в этих работах выявляется при проведении периодических осмотров, мониторинга технического состояния с помощью диагностических систем и средств технической диагностики. Устраняются выявленные замечания во время технологических перерывов, переходов и обычно без остановки технологического процесса, или с кратковременной остановкой.

По видам и способам выполнения ремонт подразделяется на текущий ремонт — устранение отказов и повреждений путём замены износившейся составной части (кроме базовых) и капитальный ремонт — восстановление исправности (методами наплавки, напыления), при этом допускается замена любой составной части, включая базовые.

Плановое сервисное обслуживание промышленного оборудования – это область, которая в России еще только развивается. К сожалению, до сих пор многие считают, что покупка дорогостоящего оборудования известных марок с гарантией устраняет все проблемы с дальнейшим обслуживанием и можно совершенно не беспокоиться о требованиях эксплуатации завода-изготовителя. В действительности качественное и своевременное техническое обслуживание не только значительно продлевает срок службы любого оборудования, но и предотвращает авральные ремонты и остановки в работе, связанные с поломками необходимой в работе техники.

Качественное сервисное обслуживание начинается с подбора максимально подходящего под нужды покупателя оборудования, консультирования и при необходимости обучения специалистов работе с ним. Специалисты, работающие с оборудованием с электронной настройкой, должны уметь корректировать параметры, менять настройки режима работы при смене условий эксплуатации, выполнять отладку системы.

В процессе эксплуатации неизбежно возникает необходимость в чистке от грязи, жира и пыли, особенно это касается оборудования, которое эксплуатируется в сложных условиях работы.

Устройства с вращающимися, движущимися и вибрирующими элементы нуждаются в периодической смазке, а также протяжке контактных групп и крепежных элементов. Если этого не делать, то неизбежно повысится вибрация, уровень шума, а может возникнуть и серьезная поломка.

Плановое техническое обслуживание промышленного оборудования

В Европе уже давно стало традицией заключение договоров на плановое техническое обслуживание промышленного оборудования. Это позволяет продлить срок эксплуатации техники и избежать неожиданных поломок во время рабочего дня.

В России пока еще немногие организации готовы включать подобные траты в свой бюджет, хотя в долгосрочной перспективе вложения в предупредительные сервисные работы и техобслуживание выгоднее, чем дорогостоящий ремонт или траты на замену оборудования. Последний год внес коррективы к этому подходу.

Если раньше в приоритете у руководителя предприятия было отсутствие простоев в работе, то теперь больше внимания стало уделяться продлению срока службы существующего оборудования. Это связано как с ухудшением экономической ситуации, снижением спроса на продукцию, повышением себестоимости на оказываемые услуги и производимые товары, так и с повышением стоимости оборудования и оригинальных комплектующих, осложнениями и перебоями при их поставках из-за локдауна.

Современный подход к управлению производством требует работ по продлению сроков эксплуатации оборудования с помощью планового технического обслуживания. Такая работа может включать в себя:

Рассказывает Российский Владимир Владимирович, ведущий менеджер компании ITC:

Наша компания уже почти 20 лет является официальным дистрибьютором американской компаний Ridgid (Риджид) и эксклюзивным дистрибьютором японского бренда Rex (Рекс) в России. Несмотря на то, что продукция этих компаний отличается высоким качеством и долгим сроком эксплуатации (на некоторую свою продукцию Ridgid даже предоставляет пожизненную гарантию производителя), время от времени у наших покупателей возникали проблемы с сервисным обслуживанием, гарантийным или постгарантийным ремонтом. По этой причине мы открыли сервисный центр по обслуживанию и ремонту оборудования и инструмента Ridgid и Rex в Москве. Наши специалисты регулярно проходят курсы повышения квалификации под контролем производителей, стажировки на заводах-производителях, обучение по работе с новыми видами продукции. Прямые связи с производителями позволяют нам поддерживать на складе в Москве большой ассортимент необходимых оригинальных запасных частей и выполнять ремонт в оптимальные сроки с гарантией.

Недавно мы открыли уникальную программу Trade-in по оборудованию Rex и Ridgid. Теперь мы можем не только выполнить ремонт неисправного оборудования, но и выкупить или принять его в зачет стоимости нового.

По нашей практике поломки высокотехнологичного качественного оборудования часто связаны именно с неправильной установкой или эксплуатацией. Не может не радовать то, что в последнее время все больше наших покупателей стали уделять этому особое внимание. Каждый раз мы напоминаем, что ко всей нашей продукции мы прилагаем паспорт изделия, в котором указан точный регламент по проведению необходимых работ. Пренебрежение правилами технической эксплуатации служит причиной не только поломки оборудования, но и отказа в гарантийном ремонте. И люди стали чаще обращаться с просьбами по обучению специалистов и проведению плановых технических работ. Наши клиенты знают, что в любое время могут обратиться в наш сервисный центр, мастера качественно и оперативно выполнят сервисное обслуживание, диагностируют поломку, а в случаем необходимости заменят детали или проведут ремонт.

У наших специалистов есть все необходимые инструменты для быстрой и качественной работы. Постоянный ассортимент оригинальных запчастей в наличии позволяет выполнять оперативный ремонт – не нужно долго ждать доставку необходимых деталей.

Качественное сервисное обслуживание промышленного оборудования и его своевременный ремонт – надежная гарантия его бесперебойной работы!

В

обеспечении наиболее эффективного

использования основных производственных

фондов важная роль принадлежит ремонтному

хозяйству. Посредством ремонта

устраняются последствия физического

износа, возвращаются утраченные в ходе

эксплуатации параметры, а модернизация

компенсирует моральный износ оборудования.

Ремонтное

хозяйство включает ремонтно-механический

цех, ремонтные участки цехов, склады

оборудования и запасных частей и

другие подразделения. Оно осуществляет

все виды ремонта, модернизацию и

технические осмотры (обслуживание)

оборудования.

Характер

деятельности ремонтного хозяйства

определяет его задачи:

·

осуществление технического обслуживания

и ремонта всего оборудования предприятия;

·

монтаж оборудования вновь приобретенного

или изготовленного самим предприятием;

·

модернизацию эксплуатируемого

оборудования; изготовление запасных

частей и узлов;

·

организацию хранения оборудования и

запасных частей;

·

планирование всех работ по техническому

обслуживанию и ремонту оборудования;

·

разработку мероприятий по повышению

эффективности работ по техническому

обслуживанию и ремонту оборудования.

Система

технического обслуживания и ремонта

оборудования

Организация

ремонтного хозяйства предприятия

базируется на системе

планово-предупредительного ремонта

(ППР). Она

представляет собой совокупность

организационно-технических мероприятий

по уходу, надзору, обслуживанию и ремонту

оборудования, по профилактическим

мероприятиям в соответствии с заранее

составленным планом. План определяет

объемы и сроки этих мероприятий в целях

предотвращения прогрессивно

нарастающего износа, предупреждения

аварий и поддержания оборудования

в постоянной технической готовности.

Основными принципами этой системы

являются:

Принцип

предупредительности заключается

в том, что после отработки каждым

агрегатом установленного промежутка

времени для него выполняются техническое

обслуживание и ремонтные работы

независимо от физического состояния и

степени износа. Принцип

плановости предполагает,

что проведение указанных технических

воздействий осуществляется по

специальному графику с заданными

объемами работ в назначенные сроки.

Система

ППР включает техническое обслуживание

(осмотр) и ремонты. Техническое

обслуживание –

это комплекс операций по поддержанию

работоспособности оборудования и

обеспечению его технических параметров

в процессе эксплуатации. Эти осмотры

выполняются производственными

рабочими, а также дежурным ремонтным

персоналом. Они предусматривают

следующие вида технических воздействий:

смену и пополнение масел; регулировку

механизмов; устранение мелких

неисправностей; смазку трущихся

поверхностей; проверку геометрической

точности в соответствии с нормами,

предусмотренными государственными

стандартами (ГОСТ) или техническими

условиями (ТУ); испытания (для

электрооборудования, электросетей,

грузоподъемных машин) и т.п.

Ремонт –

это комплекс операций по восстановлению

параметров технической характеристики

оборудования и обеспечению дальнейшей

его эксплуатации. Ремонт подразделяется

на малый, средний и капитальный.

Малый

(текущий) ремонт предусматривает

замену быстроизнашивающихся деталей

и регулировку механизмов. При среднем

ремонте выполняются

частичная разборка агрегата, замена и

ремонт отдельных сборочных узлов и

механизмов, последующая сборка,

регулировка и испытания под нагрузкой.

Капитальный

ремонт предусматривает

полную разборку агрегата, дефектовку

(сортировку на годные, негодные и

требующие восстановления детали), замену

или ремонт сборочных единиц с

последующими сборкой, регулировкой и

испытанием на всех режимах работы.

Ремонты,

вызываемые отказами и авариями

оборудования, называются внеплановыми

(аварийными). При

хорошо организованной системе ППР

и высокой культуре эксплуатации

оборудования необходимость в таких

ремонтах, как правило, не возникает.

Минстанкопромом

разработана Типовую схему технического

обслуживания и ремонта (ТСТОР) металло-

и деревообрабатывающего оборудования,

согласно которой рекомендован

комплекс работ, регламентируемых этой

системой и состоящих из технических

обслуживаний и ремонтов.

Типовой

системой технического обслуживания и

ремонта называется совокупность

взаимосвязанных положений и норм,

определяющих организацию и выполнение

работ по техническому обслуживанию и

ремонту оборудования с целью сохранения

в течение обусловленного времени при

заданных условиях эксплуатации

производительности, точности и других

показателей, гарантированных в

сопроводительной технической

документации заводов-изготовителей.

В

настоящее время вопросы, связанные с

организацией ремонтного хозяйства,

решаются на предприятиях самостоятельно,

при этом используются рекомендации

ТСТОР, Единой системы ППР (ЕСППР) и

технические условия (ТУ) заводов-изготовителей

оборудования.

Организация

и управление ремонтной службой на

предприятии

На

предприятии выполнение ремонтных работ

может быть организовано следующими

методами: централизованным,

децентрализованным и смешанным.

При централизованном

методе ремонт

всех видов и некоторые работы по

техническому обслуживанию производятся

силами ремонтно-механического цеха

(РМЦ). Этот цех располагает специализированными

ремонтными бригадами, необходимым

универсальным оборудованием, запасными

частями, материалами и др. Этот метод

применяется на небольших предприятиях

единичного и мелкосерийного производства.

При децентрализованном методе все

виды ремонтных работ и изготовление

части сменных деталей осуществляются

силами и средствами цеховых ремонтных

служб. РМЦ предприятия выполняет работы

по капитальному ремонту и модернизации

сложного и крупного оборудования;

изготавливает запасные части массового

применения; восстанавливает детали,

требующие применения специального

оборудования и оснастки. Этот метод

используется в крупносерийном и

массовом производстве с большим числом

оборудования в каждом цехе.

Смешанный

метод характеризуется

тем, что ремонтные работы выполняются

как цеховой ремонтной службой, так и

РМЦ. За ремонтно-механическим цехом

закрепляется производство капитального

ремонта всего оборудования предприятия

и изготовление запасных частей. Этот

метод применяется на предприятиях

тяжелого машиностроения с небольшим

числом оборудования.

Основными

способами проведения ремонтов

являются: агрегатный и

последовательно-агрегатный.

При агрегатном

способе отдельные

сборочные единицы (узлы, агрегаты)

заменяются запасными (из оборотного

фонда), заранее отремонтированными или

новыми. Таким способом ремонтируют

оборудование одной модели (назначения).

При последовательно-агрегатном

способе конструктивно

обособленные сборочные единицы

(редукторы, коробки скоростей,

электродвигатели и т.п.) ремонтируются

(заменяются) последовательно на одной

единице оборудования во время перерывов

в его работе (нерабочие смены). Этот

способ применяется для ремонта

конвейерного оборудования в литейных

и кузнечных цехах, автоматов, агрегатных

станков и т.п. Внедрение агрегатного и

последовательно-агрегатного способов

ремонта является условием выполнения

ремонтных работ без остановки производства.

При

капитальном ремонте может осуществляться

модернизация оборудования. Она

заключается в том, что посредством

внесения частичных изменений и

усовершенствований в конструкцию

машин в целях повышения их эффективности

оборудование приводится в соответствие

с современными техническими параметрами.

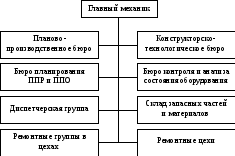

Управление

ремонтным хозяйством осуществляет

главный механик предприятия, который

подчиняется главному инженеру. Главный

механик руководит работой отдела

главного механика (ОГМ) и подчиненного

ему ремонтно-механического цеха (РМЦ),

а также осуществляет функциональное

руководство цеховыми ремонтными службами

и координирует работу по техническому

обслуживанию и ремонту оборудования

на предприятии. ОГМ на крупных предприятиях

состоит из подразделений: бюро

планово-предупредительного ремонта

(БППР), конструкторско-технологического

(КТБ), планово-производственного (ППБ)

или планово-диспетчерского (ПДБ) и группы

кранового оборудования.

Ремонтное

хозяйство в цехе возглавляет механик.

Мастера и бригадиры, которые

непосредственно руководят работами

по надзору, уходу, эксплуатации и ремонту

(при децентрализованной системе)

оборудования, подчиняются механику

цеха, а мастерам подчиняются дежурные

слесари, закрепленные за определенными

участками.

Единая

система ППР и ТСТОР базируется на

следующих основных нормативах:

1)

категории ремонтной сложности;

3)

длительности и структуры ремонтного

цикла;

4)

длительности межремонтных периодов и

осмотров.

Под категорией

сложности понимается

степень сложности ремонта агрегата

(единицы оборудования), которая зависит

от его технических и конструктивных

особенностей, размеров обрабатываемых

деталей, точности их изготовления и

особенности ремонта. Категория ремонтной

сложности обозначается буквой R и

числовым коэффициентом перед ней.

ЕСППР

определены категории ремонтной сложности

всех используемых моделей оборудования

как по механической, так и по электрической

части. Для выбранной группы оборудования

принимается один из агрегатов в качестве

эталона и для него установлена категория

сложности. Так, для металлообрабатывающего

станочного парка в настоящее время

в качестве агрегата-эталона принят

токарно-винторезный станок 16К20 с его

техническими и габаритными параметрами.

Для этого станка установлена категория

сложности 11R (по ТСТОР – 12R). Для любого

другого агрегата этой группы ее определяют

путем сопоставления этого станка с

агрегатом-эталоном. Формулы для расчета

и значения категории сложности

ремонта оборудования приведены в

«Положении о ППР технологического

и подъемно-транспортного оборудования

машиностроительных предприятий»

(ЕСППР).

Ремонтная

единица – условный

показатель, характеризующий нормативные

затраты на ремонт оборудования первой

категории сложности (rе).

За единицу ремонтной сложности

механической части принята ремонтная

сложность условного оборудования,

трудоемкость капитального ремонта

которого в условиях среднего РМЦ

составляет 50 ч, а за единицу ремонтной

сложности электрической части оборудования

– 12,5 ч.

Категория

сложности ремонта оборудования

определяется по числу единиц сложности

ремонта, присвоенных данной группе

оборудования.

Трудоемкость

ремонтных работ и

осмотров в течение межремонтного цикла

рассчитывается по количеству и сложности

установленного оборудования,

продолжительности и структуре

ремонтного цикла, утвержденным нормам

затрат труда на единицу ремонтной

сложности по формуле

где Кр,

Ср,

Мр,

Оо –

количество капитальных, средних, малых

ремонтов и осмотров за цикл

соответственно; tк, tс ,tм ,tо –

трудоемкость (норма времени) условной

ремонтной единицы капитального, среднего,

малого ремонта и осмотра соответственно,

нормо-ч; rе –

количество ремонтных единиц (категория

сложности) данной группы оборудования; Оу –

количество установленного оборудования

данной группы.

Под

длительностью ремонтного цикла понимается

наименьший повторяющийся период

эксплуатации оборудования, в течение

которого осуществляются в установленной

последовательности все виды технического

обслуживания и ремонта в соответствии

со структурой ремонтного цикла, т.е.

период времени от установки оборудования

до капитального ремонта или между двумя

очередными капитальными ремонтами.

Продолжительность

ремонтного цикла определяется по

формуле:

где Нр –

исходная нормативная продолжительность

ремонтного цикла, ч; —

коэффициенты, учитывающие тип производства,

вид обрабатываемого материала, условия

эксплуатации и размеры оборудования

соответственно.

Под структурой

ремонтного цикла понимается

перечень и последовательность выполнения

работ по осмотру и ремонту в период

между капитальными ремонтами или между

вводом в эксплуатацию и первым капитальным

ремонтом. Она зависит от технологического

назначения оборудования, его сложности

и условий эксплуатации. Примерное

обозначение структуры ремонтного цикла:

К

– О – М – О – М – О – С – О – М – О – М

– О – К,

где К –

капитальный ремонт; О –

осмотр; М –

малый ремонт; С –

средний ремонт.

Для

сокращения времени ремонта сложного

оборудования при планировании используются

сетевые графики. Потребное число

ремонтных рабочих определяется аналогично

методике определения числа основных

производственных рабочих. Трудоемкость

ремонтных работ в каждом месяце года

по плану должна быть примерно одинаковой,

чтобы обеспечить равномерность загрузки

ремонтных рабочих.

Соседние файлы в предмете Операционный менеджмент

Эффективность

изготовления и выпуска конкурентоспособной

продукции с минимальными затратами и

бесперебойная производственно-хозяйственная

деятельность предприятия обеспечиваются

не только рациональной организацией

технологических процессов, но и высоким

уровнем технического обслуживания

основного производства и всех подразделений

производственной инфраструктуры.

Инфраструктура

предприятия

– это комплекс подразделений и служб,

главная задача которых сводится к

обеспечению нормального функционирования

(без перерывав и остановок) основного

производства и всех сфер деятельности,

предприятия.

Состав и масштабы

инфраструктуры предприятия зависят от

типа производства, номенклатуры и объема

выпуска продукции, уровня специализации

и кооперирования, организации

производственных процессов, размеров

предприятия и его производственных

связей.

Для выполнения

функций технического обслуживания на

предприятии создается ряд цехов и

хозяйств, прямо не участвующих в создании

основных изделий, определяющих профиль

предприятия, а по своей деятельности

содействующих работе основных цехов.

К инфраструктуре

относится:

инструментальное, энергетическое,

транспортное, складское и другие

хозяйства, а также службы

материально-технического обеспечения,

внешней кооперации, маркетинга,

технического контроля качества продукции,

метрологии и патентоведения, подготовки

производства новой продукции, лабораторных

испытаний, планирования и учета, кадровой

и финансовой деятельности, сбыта готовой

продукции и т.п.

2 Организация обслуживания производства ремонтом технологического оборудования

Высокие темпы

развития промышленности сопровождаются

быстрым ростом основных производственных

фондов и особенно их активной части –

машин и оборудования. В обеспечении

наиболее эффективного их использования

важная роль принадлежит ремонтному

хозяйству. Посредством ремонта устраняются

последствия физического износа,

возвращаются утраченные в ходе

эксплуатации параметры, а модернизация

компенсирует моральный износ оборудования.

В ремонтном хозяйстве предприятия

занято значительное число рабочих

(10-15% от общей их численности), затраты

на ремонт составляют 6-8% себестоимости

продукции.

В этих условиях

эффективная организация проведения

ремонтов не только обеспечивает

работоспособность оборудования, но и

существенно влияет на результаты

производственной деятельности

предприятия.

Ремонтное хозяйство

включает ремонтно-механический цех,

ремонтные участки цехов, склады

оборудования и запасных частей и другие

подразделения. Оно осуществляет все

виды ремонта, модернизацию и технические

осмотры (обслуживание) оборудования.

Характер деятельности

ремонтного хозяйства определяет его

задачи:

- осуществление

технического обслуживания и ремонта

всего оборудования предприятия; - монтаж оборудования

вновь приобретенного или изготовленного

самим предприятием; модернизация

эксплуатируемого оборудования; - изготовление

запасных частей и узлов; организация

хранения оборудования и запасных

частей; - планирование всех

работ по техническому обслуживанию и

ремонту оборудования; - разработка

мероприятий по повышению эффективности

работ по техническому обслуживанию и

ремонту оборудования.

Организация

ремонтного хозяйства предприятия

базируется на системе

планово-предупредительного ремонта

(ППР). Она

представляет собой совокупность

организационно-технических мероприятий

по ходу, надзору, обслуживанию и ремонту

оборудования, проводимых профилактических

мероприятий по заранее составленному

плану в определенных объемах и в

определенные сроки в целях предотвращения

прогрессивно нарастающего износа,

предупреждения аварий и поддержания

оборудования в постоянной технической

готовности.

Основными

принципами

этой системы являются: предупредительность;

плановость.

Принцип

предупредительности

заключается в том, что после отработки

каждым агрегатом установленного

промежутка времени для него выполняются

техническое обслуживание и ремонтные

работы независимо от физического

состояния и степени износа.

Принцип

плановости

предполагает, что проведение указанных

технических воздействий осуществляется

по специальному графику с заданными

объемами работ в назначенные сроки.

Все работы по

поддержанию оборудования в рабочем

состоянии подразделяются на техническое

обслуживание (осмотр) и ремонт.

Техническое

обслуживание

– это комплекс операций по поддержанию

работоспособности оборудования и

обеспечение его технических параметров

в процессе эксплуатации.

Эти осмотры

выполняются производственными рабочими,

а также дежурным ремонтным персоналом

и предусматривают следующие виды

технических воздействий: смену и

пополнение масел; регулировку механизмов;

устранение мелких неисправностей;

смазку трущихся поверхностей; проверку

геометрической точности в соответствии

с нормами, предусмотренными ГОСТами

или ТУ; испытания (для электрооборудования,

электросетей, грузоподъемных машин) и

т.п.

Ремонт

– это комплекс операций по восстановлению

параметров технической характеристики

и обеспечения дальнейшей его эксплуатации.

Ремонт

подразделяется на малый, средний и

капитальный.

Малый (текущий)

ремонт

предусматривает замену быстроизнашивающихся

механизмов.

При среднем

ремонте

выполняются частичная разборка агрегата,

замена и ремонт отдельных сборочных

узлов и механизмов, последующая сборка.

регулировка и испытания под нагрузкой.

Капитальный

ремонт

предусматривает полную разборку

агрегата, дефектовку (сортировку на

годные, негодные и требующие восстановления

детали), замену или ремонт сборочных

единиц с последующими сборкой, регулировкой

и испытанием на всех режимах работы.

Ремонты, вызываемые

отказами и авариями оборудования,

называются внеплановыми

(аварийными).

При хорошо организованной системе ППР

и высокой культуре эксплуатации

оборудования необходимость в таких

ремонтах, как правило, не возникает.

На предприятиях

выполнение ремонтных работ может быть

организовано следующими методами:

централизованным, децентрализованным

и смешанным.

При централизованном

методе

ремонт всех видов и некоторые работы

по техническому обслуживанию производятся

силами ремонтно-механического цеха

(РМЦ). Этот цех располагает специализированными

ремонтными бригадами, необходимым

универсальным оборудованием, запасными

частями, материалами и др. Он применяется

на небольших предприятиях единичного

и мелкосерийного производства.

При децентрализованном

методе

все виды ремонтных работ и изготовление

части сменных деталей осуществляется

силами и средствами цеховых ремонтных

служб. РМЦ предприятия выполняет работы

по капитальному ремонту и модернизации

сложного и крупного оборудования;

изготавливает запасные части массового

применения; восстанавливает детали,

требующие применения специального

оборудования и оснастки. Этот метод

используется в крупносерийном и массовом

производстве с большим числом оборудования

в каждом цехе (характерен для предприятий

с блочной производственной структурой).

Смешанный метод

характеризуется тем, что ремонтные

работы выполняются как цеховой ремонтной

службой, так и РМЦ. За последним

закрепляется производство капитального

ремонта всего оборудования предприятия

и изготовление запасных частей. Он

применяется на предприятиях тяжелого

машиностроения с небольшим числом

оборудования.

При всех методах

организации ремонта обязательно

проводятся осмотры (техническое

обслуживание). Эти виды работ выполняются

основными производственными рабочими,

которые должны вести наблюдение за

работой оборудования в течение смены,

предупреждать попадание абразивных

материалов на трудящиеся поверхности,

следить за уровнем масла и охлаждающей

жидкости. характером шума в редукторах,

коробках скоростей и других механизмах.

Они должны выполнять операции по уходу,

уборке отходов. ежедневной смазке

оборудования. Кроме того, некоторые

виды работ осуществляются дежурным

ремонтным персоналом (регулировка.

смена и пополнение масла, промывка,

проверка технических параметров).

Комплексные бригады

ремонтников закрепляются за определенным

участком, цехом для выполнения всех

ремонтных работ. Капитальный ремонт

может проводиться отдельными бригадами.

Для сокращения простоев оборудования

в ремонте все основные ремонтные работы

выполняются в обеденные перерывы и

выходные дни, для чего ремонтному

персоналу устанавливают график работы,

отличный от основных производственных

рабочих.

Основными

способами проведения ремонтов

являются: агрегатный и последовательно-агрегатный.

При агрегатном

способе

отдельные сборочные единицы (узлы,

агрегаты) заменяются запасными (из

оборотного фонда), заранее отремонтированными

или новыми. Таким способом ремонтируют

оборудование одной модели (назначения).

При

последовательно-агрегатном

методе конструктивно-обособленные

сборочные единицы (редукторы, коробки

скоростей, электродвигатели и т.п.)

ремонтируются (заменяются) последовательно

на одной единице оборудования во время

перерывов в его работе (нерабочие смены).

Этот способ применяется для ремонта

конвейерного оборудования в литейных

и кузнечных цехах, автоматов, агрегатных

станков и т.п. Внедрение указанных

способов ремонта является условием

выполнения ремонтных работ без остановки

производства.

Планирование

ремонта оборудования базируется на

следующих основных

нормативах:

категория ремонтной сложности; ремонтная

единица; длительность межремонтных

периодов и осмотров.

Под категорией

сложности

понимается степень сложности ремонта

агрегата (единицы оборудования), которая

зависит от его технических и конструктивных

особенностей, размеров обрабатываемых

деталей, точности их изготовления и

особенности ремонта.

Ремонтная

единица

– условный показатель, характеризующий

нормативные затраты на ремонт оборудования

первой категории сложности re.

За единицу ремонтной сложности

механической части принята ремонтная

сложность условного оборудования,

капитального ремонта которого в условиях

среднего РМЦ составляет 50 ч,

а за единицу ремонтной сложности

электрической части оборудования –

12,5 ч.

Категория сложности ремонта оборудования

определяется по числу единиц сложности

ремонта, присвоенных данной группе

оборудования.

Трудоемкость

ремонтных работ и осмотров в

течение межремонтных циклов рассчитывается

по количеству и сложности установленного

оборудования, продолжительности и

структуре ремонтного цикла, утвержденным

нормам затрат труда на единицу ремонтной

сложности по формуле:

где Трем

заг –

общая

трудоемкость ремонтных работ и осмотров;

Тк,

Тс,

Тт,

То

– сумма

трудоемкость (норма времени) условной

единицы капитального, среднего, малого

ремонта и осмотра соответственно,

нормо-ч;.

Пк,

Пс,

Пт,

По

– количество

капитальных, средних и малых ремонтов

и осмотров за межремонтный цикл

соответственно;

R

– общее количество ремонтных единиц,

р.е.;

где Rср

– средняя

ремонтная сложность оборудования, р.е.;

Коб

– общее

количество оборудования.

Под длительностью

межремонтного цикла

понимается наименьший повторяющийся

период эксплуатации оборудования, в

течение которого осуществляются в

установленной последовательности все

виды технического обслуживания и ремонта

в соответствии со структурой ремонтного

цикла, т.е. период времени от установки

оборудования до капитального ремонта

или между двумя очередными ремонтами.

Под структурой

ремонтного цикла

понимается перечень и последовательность

выполнения работ по осмотру и ремонту

в период между капитальными ремонтами

или между вводом в эксплуатацию и первым

капитальным ремонтом. Она зависит от

технологического назначения оборудования,

его сложности и условий эксплуатации.

Длительность

межремонтного цикла определяется по

формулам:

где tмр,

tм.о

– продолжительность межремонтного и

меосмотрового периода соответственно;

В годовой план

ремонтов включаются и все виды ремонтов.

Месяц, в котором должен проводиться

очередной плановый ремонт (осмотр),

определяется путем прибавления к месяцу

предыдущего (выполненного) ремонта всей

длительности межремонтного (межосмотрового)

периода. Вид очередного технического

воздействия устанавливается по структуре

ремонтного цикла в зависимости от видов

предыдущих воздействий.

Организация работ по ТОиРПравить

Организация комплекса работ по ТОиР на производственных предприятиях обычно предусматривает создание единого специализированного подразделения, руководитель которого (часто называемый главный механик) несёт ответственность перед руководством предприятия в отношении поддержания исправного (работоспособного) состояния оборудования. Таким подразделениям подчинены ремонтные цеха, а на небольших предприятиях — и энергетическое хозяйство.

Для информационной поддержки управленческих задач в области организации ТОиР и для автоматизации операций, выполняемых персоналом на предприятиях, используются модули ERP-систем или специализированные программные продукты (EAM-системы, CMMS-системы).

СсылкиПравить

- ГОСТ 18322-2016 Система технического обслуживания и ремонта техники. Термины и определения. docs.cntd.ru. Дата обращения: 17 февраля 2018. Архивировано 18 февраля 2018 года.

- Александр Ящура. Система технического обслуживания и ремонта промышленных зданий и сооружений: Справочник. — Litres, 2018-12-20. — 311 с. — ISBN 978-5-457-36883-5. Архивная копия от 24 мая 2022 на Wayback Machine

Техническое обслуживание и ремонт

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 8 февраля 2022 года; проверки требуют 10 правок.

Ремонт уличного освещения

Организация ремонта оборудования

Функции ремонта и

профилактического обслуживания

оборудования выполняет служба

оборудования. Ремонт выполняется либо

ремонтными подразделениями предприятия,

либо силами привлекаемых для этой цели

специализированными ремонтными

предприятиями. Эффективная организация

ремонтных работ обеспечивается системами

планово-предупредительного ремонта

(ППР) и планово-предупредительного

обслуживания (ППО).

Система

планово-предупредительного ремонта

представляет собой комплекс планируемых

организационно-технических мероприятий

по уходу, надзору, обслуживанию и ремонту

оборудования. Эти мероприятия носят

предупредительный характер. После

отработки каждой единицей оборудования

определенного количества времени

производятся профилактические осмотры

и различные виды ремонта этого

оборудования. Чередование и периодичность

ремонтов определяется назначением

оборудования, его конструктивными и

ремонтными особенностями, условиями

эксплуатации.

Система

планово-предупредительного ремонта

оборудования предусматривает следующие

виды работ:

- межремонтное

обслуживание, которое заключается в

повседневном уходе и надзоре за

оборудованием, в проведении регулировок

и мелких ремонтных работ без нарушения

процесса производства; - периодические

осмотры, промывки, испытания на точность

и прочие профилактические операции,

которые проводятся по плану через

определенное число часов работы

оборудования; - периодические

плановые ремонты оборудования – малый,

средний и капитальный виды ремонта.

В

процессе капитального ремонта может

осуществляться модернизация

оборудования, при которой путем частичных

усовершенствований в конструкции машин

улучшаются их первоначальные характеристики

с тем, чтобы они удовлетворяли современным

требованиям.

Все

мероприятия системы ППР осуществляются

в установленные сроки по заранее

разработанному плану-графику.

В

условиях функционирования системы

эксплуатации оборудования многие

операции, связанные с межремонтным

обслуживанием и осмотрами оборудования

выполняют производственные рабочие, а

все виды ремонтов – специальный ремонтный

персонал.

Система

планово-предупредительного обслуживания

технологического оборудования отличается

от системы ППР тем, что межремонтное

обслуживание и профилактические осмотры

осуществляются в том же режиме, что и в

системе ППР, а все виды ремонтов

производятся для каждой единицы

оборудования после специальных

обследований, в процессе того или иного

вида ремонта.

В

системе планово-предупредительного

обслуживания вводятся инспекционные

проверки технического состояния

оборудования, устанавливаются «слабые

места», накапливается статистика о

времени работы оборудования, отказах

и их причинах, о характере износа

отдельных деталей и т.д.

Вся

информация о работе каждого станка,

машины или ЭВМ накапливается в специальном

паспорте станка. Анализ этой информации

позволяет делать выводы о необходимости

проведения ремонта или каких-либо

профилактических работ.

Накапливание

и обработка информации о состоянии

оборудования осуществляется в рамках

автоматизированной системы содержания

и обслуживания оборудования (АССОО).

Система

планово-предупредительного обслуживания

применяется в первую очередь для

автоматического оборудования,

роботизированных комплексов, гибких

производственных систем, обрабатывающих

центров, ЭВМ и другого высокотехнологичного

оборудования.

Служба оборудования

Как

видно из предложенной схемы, службу

возглавляет главный механик завода. В

состав службы входят технико-технологические,

плановые, управленческие подразделения

и подразделения, выполняющие работы по

ремонту и обслуживанию оборудования.

Рис. 11.3. Структура

службы оборудования предприятия

В

ремонтных цехах создаются специализированные

и комплексные бригады рабочих, которые

и осуществляют ремонт оборудования. За

специализированными бригадами

закрепляются для обслуживания отдельные

виды оборудования или выполнение

определенных работ на разном оборудовании.

В комплексных бригадах работают

специалисты разных профессий, используется

совмещение профессий, что позволяет

лучше освоить обслуживаемое оборудование

и квалифицированно выполнять текущий

ремонт оборудования.

Задача

ремонтных бригад в случае поломки станка

и его остановки являться на участок

сразу после вызова и быстро устранять

неисправности оборудования.

Служба

оборудования решает вопрос о том, кому

поручить ремонт или модернизацию

оборудования каждый раз в зависимости

от конкретных условий, стоимости ремонта,

возможностей предприятия и необходимых

сроков выполнения работ. Если принимается

решение передать ремонт на сторону,

оформляется заказ на специализированное

ремонтное предприятие.

Соседние файлы в папке Пособие