Ремонт тормозного оборудования при текущем

ремонте

грузовых и рефрижераторных вагонов

4.1.1. Осмотр и проверка технического состояния тормозного

оборудования производятся при техническом обслуживании вагонов на ПТО в

соответствии с Инструкцией по эксплуатации тормозов подвижного состава железных

дорог, утвержденной МПС России 16 мая 1994 г. № ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277.

На железнодорожных станциях, где нет ПТО, порядок проверки

технического состояния и ремонта тормозного оборудования вагонов при их

постановке в поезда и подаче под погрузку устанавливается приказом начальника

железной дороги.

4.1.2. В зависимости от характера выявленных неисправностей

ремонт тормозного оборудования может осуществляться без отцепки вагона и с

отцепкой вагона от подвижного состава.

4.1.3. При текущем ремонте вагона с отцепкой его от

подвижного состава ремонт тормозного оборудования должен производиться по

единой технологии вне зависимости от причин отцепки вагона на специально

выделенных для производства текущего ремонта железнодорожных путях.

При этом необходимо:

все тормозное оборудование, в том числе тормозную рычажную

передачу и предохранительные устройства, осмотреть, проверить их исправность и

надежность крепления;

на вагонах, оборудованных авторежимом, проверить исправность

упора авторежима, опорной балки, контактной планки; проверить положение упора

авторежима относительно контактной планки, правильность крепления опорной балки

и контактной планки; проверить положение режимного валика

воздухораспределителя, который должен быть закреплен в положении среднего или

груженого режима торможения в зависимости от типа колодок и типа вагона в

полном соответствии с Инструкцией по эксплуатации тормозов подвижного состава

железных дорог;

на вагонах, не оборудованных авторежимом, проверить

соответствие положения режимного валика воздухораспределителя типу колодок и

загрузке вагона;

проверить исправность поводков выпускных клапанов;

в тормозной рычажной передаче проверить наличие валиков,

шайб, шплинтов и правильность их постановки;

детали стояночного тормоза очистить и осмотреть, вал с

червяком и червячный сектор расходить;

шарнирные соединения тормозной рычажной передачи и детали

стояночного тормоза смазать;

проверить состояние тормозных колодок — колодки не должны

выступать за кромку наружной грани колеса и иметь износ по толщине более нормы,

установленной Инструкцией по эксплуатации тормозов подвижного состава железных

дорог;

все выявленные при визуальном осмотре неисправности

устранить, неисправное тормозное оборудование и детали крепления заменить на

исправные, отсутствующие поставить.

4.1.4. После текущего ремонта вагона с отцепкой его от подвижного

состава тормозное оборудование на вагоне должно быть принято в соответствии с

разделом 24 настоящей

Инструкции.

Ремонт кранов машиниста

При неисправности, а также один раз в год, независимо от

состояния, краны машиниста необходимо ремонтировать в соответствии с

Инструкцией по техническому обслуживанию, ремонту и испытанию тормозного

оборудования локомотивов и моторвагонного подвижного состава.

Ремонт и проверка воздухораспределителя 292М

21.3.1. Все детали воздухораспределителя следует очистить,

протереть ветошью без ворса, осмотреть. Неисправные детали необходимо заменить

или отремонтировать.

21.3.2. Резиновые прокладки и уплотнения, проработавшие

более установленного срока или поврежденные, необходимо заменить новыми.

При этом следует обратить внимание на состояние рабочих

кромок манжеты магистрального поршня, а также манжет переключательной пробки.

Не допускаются забоины, вмятины и риски на рабочих

поверхностях деталей, уплотненных манжетами, а также на седлах клапанов.

21.3.3. Риски и местные износы на золотниках и втулках

следует вывести абразивными брусками с последующей доводкой и притиркой по

месту. При отсутствии рисок и местных износов детали необходимо притереть по

месту. При сборке притертые поверхности втулок и золотников, а также посадочные

поверхности клапанов следует смазать тормозной смазкой ЖТ-79Л.

21.3.4. Дроссельные отверстия, воздушные каналы в деталях

(таблица 13) следует прочистить и

продуть сжатым воздухом. Размеры входных и выходных отверстий каналов,

дроссельные отверстия деталей воздухораспределителя следует проверить

калибрами.

21.3.5. Разжимное кольцо манжеты магистрального поршня

следует проверить. Зазор между торцами кольца должен быть (10 + 2) мм. После

троекратного обжатия кольца до соприкосновения торцов у него не должно быть

остаточной деформации.

21.3.6. Проверить плотность манжет магистрального поршня и

переключательной пробки в соответствии с пунктами 21.2.7 и 21.2.8 настоящей Инструкции.

21.3.7. Переключательную пробку необходимо вставлять в

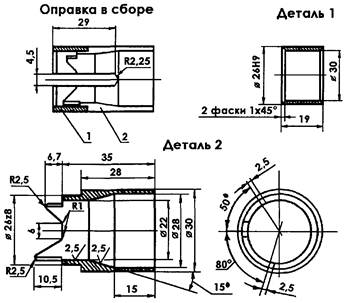

корпус, используя специальную оправку (рисунок 19).

Рисунок 19. Оправка для монтажа

переключательной пробки в корпусе

воздухораспределителя 292М

Клапан выпускной 4315

12.7.1. Поступивший в ремонт выпускной клапан снаружи

очистить от пыли, грязи и других загрязнений.

12.7.2. Клапан разобрать. При этом:

пружину с просадкой до высоты менее 27 мм следует заменить;

забитая или сорванная резьба у деталей клапана не

допускается;

корпус с забоинами на поверхности седла клапана необходимо

заменить;

резиновое уплотнение клапана следует заменить на новое.

12.7.3. Перед сборкой внутренние обработанные поверхности

корпуса и штуцера, пружину следует смазать тонким слоем смазки ЖТ-79Л. Штуцер

следует ставить на смазке ЖД, ПГК-1 или ВНИИ НП-232, ввинчивая до упора в

заплечики корпуса клапана.

12.7.4. Испытание на плотность производится давлением

сжатого воздуха (2,5 + 0,5) кгс/см2 и (6,0 + 0,5) кгс/см2.

Проверка плотности клапана производится одним из следующих

способов:

по наличию мыльных пузырей;

по падению давления.

При проверке плотности по наличию мыльных пузырей обмыливать

необходимо весь клапан. При этом появление мыльного пузыря не допускается.

Проверка плотности по падению давления производится на

испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5

литров. При этом падение установившегося давления в контрольном резервуаре в

течение 5 минут не допускается.

Ремонт тормозного оборудования при деповском

ремонте пассажирских вагонов

4.7.1. При деповском ремонте пассажирских

вагонов воздухораспределители, электровоздухораспределители,

переключательный клапан, концевые и разобщительные краны, соединительные

рукава, выпускной клапан, регулятор и тормозную рычажную передачу с вагона

следует снимать и направлять в ремонт в соответствующие ремонтные

подразделения. Взамен снятых следует ставить новые или отремонтированные.

Тормозной цилиндр, рабочую камеру и магистральный

воздухопровод допускается осматривать и при необходимости ремонтировать

непосредственно на вагоне.

4.7.2. Воздухопроводы необходимо осмотреть. Трубы, имеющие

вмятины, износы (потертости), коррозию следует заменить новыми трубами по ГОСТу

.

Магистральный воздухопровод следует обстучать деревянным

молотком массой не более 1 кг, внутреннюю поверхность очистить ершом, продуть

сжатым воздухом.

4.7.3. Запасный резервуар следует осмотреть и подвергнуть

частичному техническому освидетельствованию в соответствии с Правилами надзора

за воздушными резервуарами подвижного состава железных дорог Российской

Федерации. Резервуары с вмятинами в количестве не более трех, с расположением

их вне сварных швов на расстоянии друг от друга не менее 45 мм и глубиной

вмятины не более 5 мм, с коррозионным повреждением общей площадью не более 0,24

м2 и глубиной до 0,3 мм допускаются к дальнейшей эксплуатации.

Запасный резервуар следует продуть сжатым воздухом под давлением (6,0 + 0,5)

кгс/см2 непосредственно на вагоне с одновременным обстукиванием

деревянным молотком массой не более 1 кг.

Запасный резервуар при наличии вмятин и коррозионных

повреждений, превышающих вышеуказанные нормы, необходимо заменить.

4.7.4. Стоп-краны следует проверять на месте под давлением

(5,0 + 0,2) кгс/см2 обмыливанием, пропуск воздуха не допускается.

Неисправные стоп-краны необходимо заменить.

4.7.5. Выпускной клапан 4315 следует

испытать в АКП на работоспособность и герметичность, и при положительных

результатах испытаний установить на вагон без разборки.

4.7.6. Снятый узел поршня тормозного цилиндра следует

разобрать и отремонтировать. При этом необходимо:

проверить высоту пружины в свободном состоянии, при просадке

более 30 мм заменить новой: высота пружины в свободном состоянии, выполненной

из прутка диаметром 10 мм, должна быть не менее 705 мм, а из прутка диаметром

11 мм — не менее 625 мм;

проверить состояние фильтра, сальника в передней крышке

цилиндра, очистить, промыть и протереть их;

войлочное кольцо поршня очистить и смазать смазкой ЖТ-79Л, а

при необходимости заменить новым, пропитанным смазкой;

корпус цилиндра очистить, следы коррозии удалить мелкой

шлифовальной шкуркой;

резиновую манжету, имеющую прорывы, потертости или

прослужившую более четырех лет, заменить;

перед постановкой поршня на трущиеся поверхности цилиндра и

манжеты нанести тонкий слой смазки ЖТ-79Л.

4.7.7. Следует проверить прочность крепления тормозного

цилиндра на раме вагона и при необходимости закрепить.

4.7.8. Съемные детали ручного тормоза с вагона следует снять

независимо от состояния (за исключением винтов ручного тормоза, которые следует

очищать, осматривать и проверять без снятия с вагона). Все детали необходимо

очистить, осмотреть, негодные заменить исправными. Несъемные детали следует

осматривать и ремонтировать непосредственно на вагоне.

4.7.9. Электрические провода тормоза, клеммные коробки и

рабочую камеру электровоздухораспределителя следует ремонтировать

непосредственно на вагоне без разъединения трубопроводов (кондуитов). При этом

необходимо проверить состояние и надежность крепления труб, клеммных коробок и

наличие контргаек. Клеммные коробки и крышки, имеющие отколы, трещины и

вмятины, следует заменить. При наличии окисления и подгаров контактные шпильки,

гайки, шайбы необходимо отсоединить от панели, наконечники проводов зачистить,

облудить. Следует закрепить линейные провода и отводы к

электровоздухораспределителю в трехтрубной клеммной коробке. В клеммных

коробках провода должны иметь запас длины для укладки их без касания контактных

шпилек.

4.7.10. Рабочую камеру

электровоздухораспределителя снаружи необходимо очистить, продуть сжатым

воздухом под давлением (6,0 + 0,5) кгс/см2 с предварительным

обстукиванием ее деревянным молотком массой не более 1 кг.

Неисправные и ослабшие шпильки следует заменить.

Необходимо проверить камеру на герметичность. Проверка

производится сжатым воздухом под давлением (6,0 + 0,5) кгс/см2

специальным приспособлением. Падение давления в течение 1 минуты не

допускается.

Контактная колодка должна быть надежно закреплена на рабочей

камере и иметь чистую поверхность. При монтаже колодки на камере следует не

допускать касания подводящих проводов корпуса неизолированными местами.

Запасную часть провода следует укладывать в гнезда камеры на расстоянии не

менее 5 мм от болта с пружинным контактом; на конце провода должен быть

наконечник установленного типа.

Кольца и наконечники проводов не должны сдвигаться на

контактных болтах. Под гайки крепления наконечников следует ставить пружинные

шайбы.

4.7.11. При сборке оборудования ЭПТ все узлы и детали

необходимо прочно закрепить на вагоне.

4.7.12. В концевых клеммных коробках изоляционные панели

должны иметь контактные шпильки с резьбой М8 под рабочий провод № 1 и с резьбой

М6 под контрольный провод № 2. Трехтрубные клеммные коробки должны иметь только

одну шпильку с резьбой М8 для крепления рабочего провода; контрольный провод

должен проходить через среднюю трехтрубную клеммную коробку без закрепления. К

контактной шпильке в трехтрубной коробке следует подсоединить рабочие провода №

1 от двух торцов вагона, затем надеть на шпильку и подсоединить отвод к

электровоздухораспределителю и закрепить гайкой с пружинной шайбой или

контргайкой.

Соединительные рукава следует ставить 369А с

электроконтактом. На концах кабеля рукава должны быть наконечники для провода №

1 под шпильку М8, для провода № 2 под шпильку М6. Подключение проводов в

двухтрубных клеммных коробках к соответствующим шпилькам следует производить

следующим порядком: установить на соответствующие шпильки наконечники рабочего

и контрольного проводов вагона, шайбы и плотно завернуть гайки, надеть

наконечники рабочего и контрольного проводов рукава, шайбы, пружинные шайбы и

плотно затянуть вторые гайки. Кабель рукава в месте ввода в клеммную коробку

необходимо уплотнить резиновым кольцом и штуцером. Резинотекстильный рукав должен

иметь индекс «Д».

4.7.13. Изолированную подвеску рукава

следует очистить, проверить ее состояние, измерить сопротивление изоляции

между изолированными частями мегаомметром, которое должно быть не менее 0,8

МОм. При необходимости подвеску следует заменить новой или отремонтированной.

Исправную подвеску следует покрасить эмалью ГФ-92 ХК.

4.7.14. Регулировка тормозной рычажной передачи вагона

производится в соответствии с разделом 23 настоящей Инструкции.

4.7.15. После деповского ремонта приемка тормозного

оборудования на вагоне производится в соответствии с разделом 27 настоящей Инструкции.

Ремонт тормозного оборудования при капитальных

ремонтах

грузовых и рефрижераторных вагонов

4.3.1. Ремонт тормозного оборудования при капитальных ремонтах

грузовых и рефрижераторных вагонов производится в АКП (АО), которым по

результатам аттестации присвоена 1 категория.

4.3.2. При капитальных ремонтах с вагонов необходимо снимать

все тормозное оборудование, все детали его крепления и предохранения от

падения. Все снятое тормозное оборудование должно быть направлено для осмотра,

ремонта и испытания в соответствующие ремонтные подразделения.

4.3.3. Взамен снятого на вагоне должно быть установлено

новое или отремонтированное тормозное оборудование.

4.3.4. После монтажа магистрального

воздухопровода на вагоне его необходимо обстучать деревянным молотком

массой не более 1 кг и пропустить через него ерш, для контроля внутреннего

прохода воздухопровода через него необходимо пропустить металлический шарик диаметром

(28 — 1) мм.

4.3.5. Грузовой вагон, поступивший в

первый капитальный ремонт, разрешается ремонтировать без снятия с него:

магистрального воздухопровода, изготовленного из бесшовных

стальных труб по ГОСТу

«Трубы стальные бесшовные холоднодеформированные. Сортамент», при отсутствии у

него неисправностей и при условии, что он не имеет промежуточных резьбовых

муфтовых соединений;

подводящих труб к авторежиму, если они выполнены из

бесшовных стальных труб по ГОСТу ,

не имеют промежуточных резьбовых муфтовых соединений и неисправностей.

При этом производится очистка и проверка магистрального

воздухопровода в соответствии с пунктом 4.3.4 настоящей Инструкции.

4.3.6. После капитального ремонта тормозное оборудование на

вагоне должно быть принято в соответствии с разделом 24 настоящей Инструкции.

ВИДЫ И ПЕРИОДИЧНОСТЬ РЕМОНТА

ТОРМОЗНОГО ОБОРУДОВАНИЯ

3.1. Ремонт тормозного оборудования грузовых,

рефрижераторных и пассажирских вагонов производится планово — при плановых

ремонтах вагонов и внепланово — при текущем отцепочном и безотцепочном ремонте

грузовых и рефрижераторных вагонов и текущем ремонте пассажирских вагонов с

отцепкой их от подвижного состава.

3.2. К плановым видам ремонта грузовых вагонов относятся:

капитальный ремонт с продлением срока полезного

использования.

3.3. К плановым видам ремонта рефрижераторных вагонов

относятся:

3.4. К плановым видам ремонта и технического обслуживания

пассажирских вагонов относятся:

техническое обслуживание вагонов перед началом летних и

зимних перевозок;

техническое обслуживание — единая техническая ревизия;

капитальный ремонт первого объема;

капитальный ремонт второго объема;

3.5. Периодичность проведения ревизий, деповского и

капитальных ремонтов вагонов устанавливается МПС России.

Ремонт и проверка

электровоздухораспределителя 305

21.4.1. После разборки корпуса электрической части все

детали следует тщательно осмотреть, очистить и продуть сжатым воздухом.

Просроченные и имеющие повреждения резиновые уплотнения следует заменить

новыми. Дроссельные отверстия, диаметр которых должен быть в седле отпускного

клапана (2 + 0,12) мм, в седле тормозного клапана (1,8 + 0,12) мм, следует

прочистить, продуть сжатым воздухом и проверить калибрами.

21.4.2. Металлические мембраны не должны иметь прогиба от

регулировочного винта вентиля. При ослаблении клапана отпускного вентиля седло

необходимо развальцевать и припаять к мембране оловом.

21.4.3. Исправность обмоток катушек электромагнитных

вентилей и выводных проводов следует определять по величине сопротивления.

Сопротивление катушек должно быть (370 ± 50) Ом при температуре (20 ± 5) °С

после выдержки при этой температуре не менее 1 часа. Сопротивление изоляции

проводов катушек от корпуса необходимо проверить мегаомметром напряжением 1000

В при снятом диоде и отсоединенном заземлении, это сопротивление должно быть не

менее 1 МОм.

При обнаружении отколов, отпайки выводных концов и других

неисправностей, а также в случае провертывания катушки вокруг сердечника

электромагнита вентиль следует разобрать и отремонтировать.

21.4.4. Сопротивление диода необходимо проверить тестером в

прямом и обратном направлениях. Соотношение сопротивлений в прямом и обратном

направлениях должно быть не менее 1:200.

21.4.5. После устранения всех неисправностей следует собрать

электрическую часть. Перед сборкой все детали и каналы корпуса необходимо

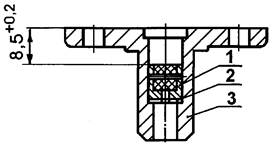

продуть сжатым воздухом. При сборке следует проверить размер (8,5 + 0,2) мм в

якоре отпускного вентиля (рисунок 20).

Этот размер допускается регулировать металлическими шайбами толщиной 0,1 мм с

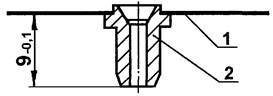

отверстием диаметром не более 5 мм, подкладываемыми под клапан. В соответствии

с этим должен быть выдержан размер (9 — 0,1) мм между мембраной 1 (рисунок 21) и торцом седла 2 отпускного клапана.

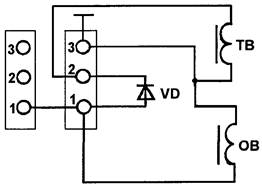

21.4.6. Выводные концы диода и катушек необходимо

присоединять к контактным зажимам планки электрической части по схеме, приведенной

на рисунке 22, в соответствии с

маркировкой на корпусе.

21.4.7. Собранную электрическую часть необходимо

отрегулировать и проверить на приспособлении. При этом следует проверить:

плотность отпускного и тормозного клапанов (пропуск воздуха

не допускается);

напряжение, при котором происходит притяжение и отпадание

якорей электромагнитных вентилей.

— клапан; 2 — регулировочная шайба; 3 —

якорь

Рисунок 20. Якорь отпускного вентиля

— мембрана; 2 — седло клапана

Рисунок 21. Мембрана и седло

отпускного вентиля

—

контактные зажимы; VD — диод; ТВ — катушка тормозного вентиля;

ОВ — катушка отпускного вентиля

Рисунок 22. Монтажная схема электрической части

электровоздухораспределителя

В момент притяжения якорей напряжение на катушках должно

быть не более 30 В, в момент отпадания — не менее 10 В. Для

электровоздухораспределителей с раздельным возбуждением вентилей напряжение

притяжения должно быть не более 35 В. При несоответствии напряжений этим

величинам следует отрегулировать магнитную систему, регулировку необходимо

производить регулировочными винтами с последующей их фиксацией. В первую

очередь следует регулировать отпускной вентиль, а затем тормозной. Напряжение

срабатывания тормозного клапана должно быть не более 30 В, момент срабатывания

фиксируется появлением давления в рабочей камере. Напряжение отпадания

отпускного клапана должно быть не ниже 10 В, что фиксируется по началу падения

давления в рабочей камере. При регулировке отпускного клапана допускается

установка паранитовой прокладки с последующей регулировкой отпускного и

тормозного вентиля.

21.4.8. В отпускном вентиле зазор от верха якоря до

поверхности соприкосновения корпуса с мембраной должен быть в пределах 1,1 —

1,4 мм. В тормозном вентиле ход клапана должен составлять 0,8 — 1,6 мм.

21.4.9. Необходимо зачистить рабочие поверхности пружинных

контактов на изоляционной колодке, проверить высоту контактов, которая должна

составлять (8 ± 1) мм. При обнаружении сдвига контактов их следует закрепить, у

просевших контактов следует заменить или подогнуть пружины.

21.4.10. Корпус пневматического реле необходимо очистить

внутри, каналы продуть сжатым воздухом и протереть. Нижнюю крышку, тормозной

клапан и пружину необходимо очистить и протереть. Все детали следует тщательно

осмотреть.

21.4.11. Резиновую диафрагму пневматического реле следует

заменить при наличии остаточного прогиба более 3 мм, порезов и расслоений, а

также по истечении установленного срока службы независимо от состояния.

21.4.12. При наличии порезов или вмятин глубиной более 0,3

мм резиновые уплотнения необходимо заменить. Резиновую манжету при

неисправности или при истекшем сроке ее годности независимо от состояния

следует заменить новой.

21.4.13. После устранения всех неисправностей пневматическое

реле необходимо собрать и испытать на приспособлении. При этом следует

проверить плотность манжеты и чувствительность реле при торможении. В собранном

реле следует проверить ход диафрагмы и клапана вниз от исходного положения,

который должен быть не менее 2,5 мм.

21.4.14. У переключательного клапана все детали следует

тщательно осмотреть. Резиновые детали с порезами или вмятинами, нарушающими

работоспособность клапана, необходимо заменить.

21.4.15. После устранения неисправности переключательный

клапан необходимо собрать. При сборке все трущиеся поверхности деталей следует

смазать.

21.4.16. Необходимо проверить действие переключательного

клапана на специальном приспособлении или на стенде, контролируя:

переключение клапана при переходе с электрического

управления тормозом на пневматическое и обратно;

плотность соединения крышек с корпусом при электрическом и

пневматическом управлении. При обмыливании образование мыльных пузырей в

соединении не допускается;

плотность переключательного клапана в обоих положениях. При

электрическом управлении и давлении в тормозном цилиндре 0,5 кгс/см2

следует обмылить отверстие для сообщения с воздухораспределителем, а при

пневматическом — с электровоздухораспределителем. Допускается образование мыльного

пузыря удерживающегося не менее 5 с.

Разрешается проверять плотность крышек и клапана в обоих

положениях по падению давления в корпусе после зарядки его до давления 3,5

кгс/см2. Снижение давления допускается не более чем на 0,2 кгс/см2

за 1 мин.

Стоп-кран

12.5.1. Детали стоп-крана следует осмотреть. Наличие трещин

в корпусе, забоин и повреждений на резьбе не допускается.

12.5.2. Резиновые уплотнения необходимо заменить новыми.

Седло клапана на штуцере не должно иметь забоин, выщербин и других дефектов.

12.5.3. Штуцер крана следует ставить на смазке ЖД, ПГК-1 или

ВНИИ НП-232 и затягивать на резьбе до упора в корпус.

12.5.4. Испытание стоп-крана производится только в закрытом

положении при давлении (6,0 + 0,5) кгс/см2.

Проверка герметичности стоп-крана производится одним из

следующих способов:

При проверке герметичности по наличию мыльных пузырей

обмыливать необходимо весь стоп-кран. При этом появление мыльного пузыря не

допускается.

Проверка герметичности по падению давления производится на

испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5

литров. При этом падение установившегося давления в контрольном резервуаре в

течение 5 минут не допускается.

Проверка действия ручного тормоза

Проверка действия ручного тормоза производится на

отрегулированной в соответствии с настоящей Инструкцией тормозной рычажной

передаче. Для проверки следует:

27.5.1. Вращением штурвала привести в действие ручной

тормоз. Все тормозные колодки вагона при этом должны плотно прижаться к

колесам, а запас резьбы винта ручного тормоза должен быть не менее 75 мм.

27.5.2. Вращением штурвала в противоположную сторону

отпустить тормоз. При этом все тормозные колодки должны отойти от колес.

27.6. Ремонт и проверка тормозного оборудования вагонов

габарита 03-Т (РИЦ)

Тормозное оборудование пассажирских вагонов габарита 03-Т

(РИЦ) необходимо ремонтировать и испытывать в соответствии с технической

ремонтной документацией на тормозное оборудование этих вагонов.

21.2.1. Детали воздухораспределителя следует осмотреть,

резиновые прокладки и уплотнения, проработавшие более установленного срока или

поврежденные, заменить новыми.

Втулку магистрального поршня следует проверить

индикатором-нутромером. При наличии овальности более 0,04 мм, конусности более

0,06 мм или задиров на поверхности втулки следует проверить разверткой с

последующей доводкой притиром и приработкой по месту. Воздухораспределитель,

имеющий втулку диаметром более 90,5 мм, необходимо заменить.

Обработка втулок разверткой в зависимости от износа по

диаметру производится по следующим ремонтным градациям (мм):

I градация — 89,25;

II градация — 89,50;

III градация — 89,75.

Допуск на все градации должен быть равен +0,07 мм. В

соответствии с размерами втулок следует подобрать по диаметру кольца

магистрального поршня.

21.2.2. Зазор в замке кольца, вставленного во втулку

магистрального поршня, должен быть не более 1,5 мм, нового — не более 0,4 мм и

не менее 0,01 мм. Кольцо необходимо плотно пригнать по втулке и канавке поршня,

чтобы оно свободно перемещалось и полностью прилегало к рабочей поверхности

втулки.

21.2.3. Магистральный поршень с биением хвостовика штока более

1 мм следует выправить. При разработке канавки под кольцо более 3,2 мм поршень

следует заменить.

21.2.4. Риски и местные износы на золотниках и втулках

следует вывести абразивными брусками с последующей доводкой и притиркой по

месту. При отсутствии рисок и местных износов детали следует притереть по

месту.

21.2.5. Переключательную пробку и золотники необходимо

притереть к соответствующим втулкам. При сборке притертые поверхности втулок и

золотников, а также посадочные поверхности клапанов следует смазать тормозной

смазкой ЖТ-79Л.

21.2.6. Дроссельные отверстия и воздушные каналы в деталях

(таблица 13) необходимо прочистить и

продуть сжатым воздухом.

21.2.7. Проверка плотности кольца

магистрального поршня в сборе с золотниками производится на специальном

приспособлении. Кольцо следует не смазывать, а втулку необходимо смазать тонким

слоем тормозной смазки. При проверке поршень следует устанавливать поочередно в

крайнее отпускное положение, но с перекрытием питательного отверстия, в среднее

положение и крайнее тормозное положение на расстоянии 3 мм от прокладки.

Если снижение давления в резервуаре объемом 8 л в каждом из

трех положений не превышает 1 кгс/см2 (измеряется с 5 до 4 кгс/см2)

в течение 70 с, то плотность поршня считается удовлетворительной.

Поршень с золотниками должен перемещаться во втулке под

усилием не более 6 кгс.

21.2.8. Проверка плотности

переключательной пробки воздухораспределителя производится при давлении не

менее 6 кгс/см2 методом обмыливания в положениях «К», «Д» и «УВ».

При этом между корпусом и втулкой пропуск воздуха не допускается, а между

втулкой и пробкой допускается образование мыльного пузыря, удерживающегося не

менее 10 с. Одновременно необходимо проверить открытие каналов переключательной

пробки при всех ее положениях.

Размеры

отверстий в деталях воздухораспределителей 292 и 292М

Проверка электрических цепей ЭПТ

При проверке электрических цепей ЭПТ необходимо:

27.1.1. Проверить правильность монтажа электрических цепей,

измерить их сопротивление и сопротивление изоляции проводов. Измерение

сопротивления проводов производится омметром с приведенной погрешностью не

более ±2,5 % в диапазоне от 0 до 2 Ом. Измерение сопротивления изоляции

производится мегаомметром на напряжение 1000 В с приведенной погрешностью не

более ±15 % от верхнего предела измерений. Проверка производится при снятом

электровоздухораспределителе.

27.1.2. Установить на каждый соединительный рукав головку с

контактом от рукава 369А или размыкатель. При этом разомкнутся контакты 1 и 2

(рисунок 30) головок рукавов Р1 и Р2.

27.1.3. Измерить сопротивление рабочего провода между

контактом 1 на камере ЭВР и контактами 1 на каждом соединительном рукаве Р1 и

Р2, которое должно быть не более 1 Ом.

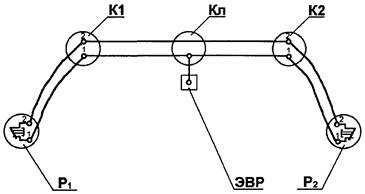

—

электрические контакты; Р1, Р2 — головки соединительных рукавов с электроконтактом;

К1, К2 — двухтрубные клеммные коробки 316.000-8; Кл —

трехтрубная клеммная коробка 317.000-8;

ЭВР — электрический контакт на контактной колодке

рабочей камеры (подключение электровоздухораспределителя)

Рисунок 30. Электрическая схема ЭПТ пассажирского

вагона.

27.1.4. Измерить сопротивление изоляции между рабочим и

контрольным проводами, подключая мегаомметр между контактом 1 на камере ЭВР и

корпусами головок (контактами 2) на одном из рукавов Р1 или Р2, которое должно

быть не менее 10 МОм.

27.1.5. Измерить сопротивление по цепям, которое должно быть

не более 1 Ом. Для этого снимать поочередно с каждого соединительного рукава

размыкатель, размыкатель на другом рукаве оставлять:

а) контакт 1 на камере ЭВР — рабочий провод — замкнутые

контакты головки рукава Р2 — корпус головки (контакт 2) на рукаве Р1;

б) контакт 1 на камере ЭВР — рабочий провод — замкнутые

контакты головки рукава Р1 — корпус головки (контакт 2) на рукаве Р2.

27.1.6. Измерить сопротивление изоляции между проводами ЭПТ

и корпусом вагона. Для этого снять размыкатели и установить соединительные

рукава на изолированные подвески. Сопротивление изоляции между корпусом вагона

(рельсами) и любой точкой цепи должно быть не менее 0,8 МОм.

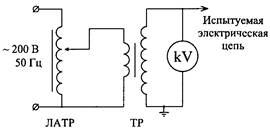

27.1.7. Проверка изоляции на электрическую прочность

электрических цепей тормоза производится на специальной установке напряжением

1500 В переменного тока синусоидальной формы частотой 50 Гц мощностью 1 кВт и

погрешностью в установке испытательного напряжения не более ±10 %,

электрическая схема которой приведена на рисунке 31. Испытание изоляции на электрическую прочность

необходимо выполнять при постановке соединительных рукавов на изолированные

подвески. Испытания производятся в специальном помещении с соблюдением мер

безопасности.

При проверке электрической прочности изоляции заземленный

вывод испытательной установки необходимо подключить к раме вагона, а

высоковольтный провод к испытуемой электрической цепи. Повышение и понижение

испытательного напряжения производится плавно в течение 10 — 20 с. Проверка

изоляции производится в течение 1 мин. Изоляция считается удовлетворительной,

если не произошел ее пробой.

ЛАТР — лабороторный автотрансформатор; ТР — повышающий

трансформатор;

kV — киловаттметр.

Рисунок 31. Электрическая схема установки для проверки

изоляции на

электрическую прочность электрических цепей тормоза

27.1.8. На рабочую камеру следует установить

электровоздухораспределитель и проверить тормоз сначала на пневматическом

управлении, а затем на электрическом управлении.

Порядок испытания воздухораспределителей 292

и 292М

При испытании воздухораспределителей 292 и 292М необходимо:

22.2.1. Проверить время зарядки запасного резервуара. При

зарядном давлении в магистральном резервуаре зарядить запасный резервуар с

начального давления 3,8 кгс/см. При этом повышение давления с 4,0 до 4,5 кгс/см2

должно произойти за время от 15 до 25 с.

22.2.2. Проверить плотность золотников и седла клапана

экстренного торможения. При проверке плотности обмыливанием атмосферных отверстий

отключить воздухораспределитель в зарядном положении от тормозного цилиндра.

Допускается образование воздушного пузыря, удерживающегося не менее 5 с.

Разрешается проверять плотность по падению давления в

золотниковой камере при наличии манометра на канале золотниковой камеры

испытательного стенда. При этом отключить воздухораспределитель в зарядном

положении от тормозного цилиндра, запасного и магистрального резервуаров.

Падение давления за 60 с допускается не более чем на 0,2 кгс/см2.

22.2.3. Проверить действие воздухораспределителя при ступени

торможения. Снизить давление в магистральном резервуаре на 0,3 кгс/см2.

Образовавшееся в тормозном цилиндре давление (не менее 0,4 кгс/см2)

не должно изменяться в течение 1 мин более чем на ±0,1 кгс/см2.

После этого произвести дополнительное снижение давления в

магистральном резервуаре на 0,3 кгс/см2. Затем медленным темпом

через отверстие диаметром 0,8 мм зарядить магистральный резервуар. Полный

отпуск со снижением давления в тормозном цилиндре ниже 0,4 кгс/см2,

а в тормозном резервуаре ниже 0,5 кгс/см2 для короткосоставного

режима должен произойти не более чем за 70 с.

22.2.4. Проверить действие воздухораспределителя при

служебном и экстренном торможении. При снижении давления в магистральном

резервуаре с зарядного давления до 3,5 кгс/см2 через отверстие

диаметром 5 мм ускоритель экстренного торможения не должен срабатывать. При

снижении давления в магистральном резервуаре с зарядного давления до 3,5 кгс/см2

через отверстие диаметром 8 мм ускоритель должен сработать на экстренное

торможение, при этом время наполнения тормозного цилиндра или тормозного

резервуара от начала торможения до давления 3,5 кгс/см2 должно быть

от 5 до 8 с для короткосоставного режима и от 10 до 16 с — для

длинносоставного.

22.2.5. Проверить время отпуска тормоза после экстренного

торможения. Время от начала выпуска воздуха из тормозного цилиндра до

установления давления в нем 0,4 кгс/см2, а для тормозного резервуара

— 0,5 кгс/см2 должно быть от 9 до 13 с для короткосоставного режима

и от 19 до 27 с — для длинносоставного. Начало отпуска должно произойти при

повышении давления в магистрали не более чем на 0,2 кгс/см2 по

отношению к давлению в запасном резервуаре.

22.2.6. Проверить мягкость действия воздухораспределителя.

После полной зарядки запасного резервуара снизить давление в магистральном

резервуаре через отверстие диаметром 0,9 мм с зарядного до 4,5 кгс/см2.

При этом воздухораспределитель не должен прийти в действие.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ

ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ПАССАЖИРСКИХ

И РЕФРИЖЕРАТОРНЫХ ВАГОНОВ

7.1. Поступившие в ремонт узлы и детали тормозной рычажной передачи

пассажирских и рефрижераторных вагонов должны быть очищены от грязи и старой

смазки.

Горизонтальные рычаги, затяжки, вертикальные рычаги,

балансиры, серьги и тяги, имеющие трещины, ремонту не подлежат.

7.2. Валики при КР-2 необходимо устанавливать новые или

отремонтированные, при КР-1 и деповском ремонте допускается постановка валиков,

имеющих износ по диаметру не более 1 мм.

7.3. Втулки тормозной рычажной передачи, имеющие

выкрашивания и трещины, а также при суммарном зазоре в шарнирном соединении

более 2 мм при деповском ремонте и 1,3 мм при капитальном ремонте вагона

следует заменить.

При ремонте в тормозной рычажной передаче пассажирских

вагонов следует устанавливать втулки из порошкового легированного материала или

втулки с износостойкими покрытиями, у рефрижераторных вагонов втулки должны

устанавливаться в соответствии с пунктом 6.7

настоящей Инструкции.

7.4. Траверсы следует ремонтировать в соответствии с

требованиями инструкции по сварке и наплавке при ремонте вагонов и испытывать в

соответствии с методикой испытаний на растяжение деталей грузовых и

пассажирских вагонов.

7.5. Траверсы, имеющие трещины по поперечному сечению балки,

ремонту не подлежат и к постановке на вагон не должны допускаться. Расстояние

между осевыми линиями проушин траверсы должно быть (1180 ± 1) мм.

7.6. Цапфы и отверстия в проушинах траверс необходимо

восстанавливать в соответствии с технологическим процессом с последующей

обработкой до чертежных размеров. Втулки в цапфах и в проушинах траверсы,

изношенные по диаметру более 1 мм, необходимо заменить.

Зазор между цапфой и башмаком, а также между цапфой и

подвеской допускается не более 3 мм при деповском ремонте вагонов и не более

1,3 мм при капитальных ремонтах вагонов.

7.7. При КР-2 и КВР узел крепления подвески траверсы на раме

тележки должен быть укомплектован новыми типовыми резиновыми и стальными

шайбами. Осевой зазор в узле не допускается.

7.8. Тормозные башмаки (чертеж 80.40.120 СБ), имеющие два

отверстия для подвешивания, следует устанавливать при чугунных колодках на

подвесках отверстиями, маркированными буквой «Ч», при композиционных колодках —

буквой «К».

Тормозные башмаки следует восстанавливать до чертежных

размеров. Паз для ушка колодки с размерами более 45 и 50 мм следует

восстанавливать наплавкой до номинальных размеров соответственно 42 и 47 мм.

Башмаки, имеющие толщину перемычки для чеки менее 5,5 мм, к

постановке на вагон не допускаются.

7.9. Комплекты фиксаторов тормозных башмаков (стержни,

проушины, валики) должны быть заменены новыми или отремонтированными в

соответствии с чертежами. Шплинты необходимо ставить только новые.

7.10. Тормозные колодки (чугунные или композиционные)

следует ставить новые.

При ТО-3 допускается оставлять чугунные колодки толщиной не менее

30 мм и композиционные колодки толщиной не менее 20 мм.

7.11. Установленные на вагон тормозные колодки не должны

выступать за кромки наружных граней колес. При отпущенном тормозе каждая

колодка должна отходить от поверхности катания колес.

7.12. Тормозные колодки крепить в башмаках необходимо

стандартными чеками.

7.13. Чеки следует предохранять от выпадения постановкой в

отверстие верхней части тормозного башмака шплинта диаметром 8 мм и длиной 110

мм.

7.14. На вагонах с композиционными тормозными колодками на

шток тормозного цилиндра следует устанавливать хомут длиной 70 мм (ЧУ

24.5.0066.030 СБ).

7.15. Тормозной винт с гайкой ручного тормоза необходимо

очистить и проверить. Винт и гайку с износом резьбы вдоль винта более 2 мм

следует заменить или отремонтировать. Винты, на которых новая гайка имеет

свободное продольное перемещение более 1 мм, следует заменить новыми или

отремонтированными. На новый или отремонтированный винт гайка должна

навертываться свободно, без заеданий. Необходимо проверить соединение

конических шестерен ручного тормоза, при наличии износа шестерни следует

заменить новыми.

7.16. Ремонт тормозных тяг производится в соответствии с

требованиями инструкции по сварке и наплавке при ремонте вагонов.

Тормозные тяги после ремонта должны быть испытаны на

растяжение с последующим их дефектоскопитрованием и клеймением в соответствии с

методикой испытаний на растяжение деталей грузовых и пассажирских вагонов и

руководящими документами по неразрушающему контролю деталей вагонов.

Также испытанию на растяжение с последующим их

дефектоскопитрованием и клеймением подлежат тяги, снятые с вагона при

поступлении его в КР-2 и КВР (независимо ремонтировалась тяга сваркой или нет),

и вновь изготовленные тяги.

7.17. Длины тяг необходимо проверить на соответствие

чертежным размерам.

Тяга со стороны штока тормозного цилиндра на вагонах

постройки ТВЗ длиной 2610 мм должна устанавливаться с регулятором 574Б, длиной

2350 мм — только с регулятором РТРП 675 и РТРП 675М, тяга длиной 2410 мм может

устанавливаться с регуляторами обоих типов. На вагонах постройки заводов

Германии следует ставить тягу длиной 4120 мм.

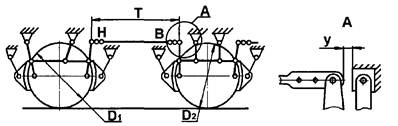

7.18. Установка тормозной рычажной передачи тележек (рисунок

10) производится при новых колодках в

зависимости от диаметра колес внутренней колесной пары (D2) в

соответствии с таблицами 9 — 11.

При монтаже тормозной рычажной передачи тележки разность

чисел неиспользованных отверстий внутренней (В) и наружной (Н) головок тяги

должна быть минимальной. При этом больший запас должен быть во внутренней

головке (В) тяги тележки.

7.19. Регулировка тормозной рычажной передачи вагона

производится в соответствии с разделом 23 настоящей Инструкции.

Рисунок 10. Схема тормозной

рычажной передачи тележки пассажирского

и рефрижераторного вагона.

Монтажные размеры тормозной рычажной передачи тележки пассажирского

и рефрижераторного вагона с колодками толщиной (50 + 5) мм

Монтажные

размеры тормозной рычажной передачи тележки пассажирского и

рефрижераторного вагона с колодками толщиной (60 ± 4) мм

Монтажные

размеры тормозной рычажной передачи тележки пассажирского и

рефрижераторного вагона с колодками толщиной (65 + 5) мм

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ

ТОРМОЗНОЙ РЫЧАЖНОЙ ПЕРЕДАЧИ ГРУЗОВЫХ ВАГОНОВ

6.1. Поступившие в ремонт узлы и детали тормозной рычажной

передачи грузовых вагонов должны быть очищены от грязи и старой смазки.

6.2. Горизонтальные рычаги, затяжки, тяги, вертикальные

рычаги, имеющие трещины, постановке на вагон не подлежат.

6.3. Допускается выполнять ремонт сваркой и наплавкой в

соответствии с требованиями инструкции по сварке и наплавке при ремонте грузовых

вагонов:

изношенных поверхностей у затяжек горизонтальных рычагов;

изношенных поверхностей и отбитых ребер для двойной

шплинтовки валиков у вертикальных рычагов;

валиков шарнирных соединений тормозной рычажной передачи при

износе не более 3 мм;

валиков подвески башмаков при износе не более 5 мм;

скоб в устройствах по равномерному износу тормозных колодок,

имеющих потертости глубиной до 3 мм;

деталей стояночного тормоза.

6.4. Допускается ремонт сваркой и наплавкой

предохранительных и поддерживающих устройств, имеющих износ (потертости),

составляющий не более 30 % от их толщины.

6.5. Валики шарнирных соединений тормозной рычажной передачи

и валики подвесок башмаков после восстановления наплавкой должны быть обработаны

на токарном станке до чертежных размеров.

6.6. Ремонт тормозных тяг производится в соответствии с

требованиями инструкции по сварке и наплавке при ремонте грузовых вагонов.

Тормозные тяги после ремонта должны быть испытаны на

растяжение с последующим их дефектоскопированием и клеймением в соответствии с

методикой испытаний на растяжение деталей грузовых и пассажирских вагонов и

руководящими документами по деталей вагонов.

Также испытанию на растяжение с последующим их дефектоскопированием

и клеймением подлежат тяги, снятые с вагона при поступлении его в капитальный

ремонт (независимо ремонтировалась тяга сваркой или нет), и вновь изготовленные

тяги.

6.7. При всех видах планового ремонта

вагонов стальные втулки в рычагах, затяжках и тягах должны быть заменены на

металлокерамические втулки из порошкового материала на основе железа или

порошкового легированного материала. Втулки, имеющие выкрашивания и трещины,

должны быть заменены на новые.

При капитальном ремонте вагонов втулки, изношенные по

диаметру более 1 мм от номинального размера шарнирного соединения, необходимо

заменить.

При деповском ремонте вагонов втулки, изношенные по диаметру

более 1,5 мм от номинального размера шарнирного соединения, необходимо

заменить.

6.8. Валики шарнирных соединений необходимо устанавливать

при капитальном ремонте вагонов новые или отремонтированные, при деповском

ремонте вагонов допускается постановка валиков, имеющих износ по диаметру не

более 1 мм.

6.9. Триангель тормозной рычажной передачи необходимо

ремонтировать в соответствии с руководством по его ремонту.

изношенные поверхности деталей триангеля допускается

восстанавливать наплавкой с последующей механической обработкой;

подвески тормозных башмаков, имеющие диаметр поперечного

сечения в местах наибольшего износа менее 22 мм, а по усиленному сечению в

углах гиба менее 26 мм, а также подвески, у которых при дефектоскопировании

обнаружены трещины, ремонтировать и ставить на вагон не разрешается; изношенные

подвески тормозных башмаков, имеющие диаметр поперечного сечения в местах

наибольшего износа не менее 22 мм, а по усиленному сечению в углах гиба не

менее 26 мм, допускается восстанавливать наплавкой;

башмаки, имеющие толщину перемычки отверстия под чеку 5,5 мм

и менее, необходимо ремонтировать путем приварки новых перемычек, при этом

приварка новых перемычек в виде скоб, заходящих на боковые стороны башмака, не

допускается;

изношенную и поврежденную резьбу цапф триангеля допускается

восстанавливать наплавкой с последующей ее нарезкой, восстановленную резьбу

необходимо контролировать резьбовыми калибрами;

каждая подвеска тормозного башмака подлежит

дефектоскопированию в соответствии с руководящими документами по неразрушающему

контролю деталей вагонов; на проушине изогнутой ветви прошедшей контроль

подвески должно быть нанесено клеймо; при постановке нового клейма ранее

поставленное клеймо необходимо зачистить, при этом маркировка и клеймо

завода-изготовителя на проушине прямой ветви должны быть сохранены;

дефектоскопирование подвесок, подлежащих ремонту, необходимо производить после

их ремонта;

каждый триангель до сборки его с башмаками должен быть

испытан в соответствии с методикой испытаний на растяжение деталей грузовых и

пассажирских вагонов, при этом на узкой стороне распорки выдержавшего испытание

триангеля, ближе к струне, должно быть нанесено клеймо; при постановке нового

клейма ранее поставленное клеймо необходимо зачеканить или зачистить

шлифовальным инструментом, при этом маркировка и клеймо завода-изготовителя

должны быть сохранены;

при сборке триангеля после ремонта тормозные башмаки должны

быть установлены так, чтобы при не закрепленной гайке они не качались на цапфе.

6.10. Проверка состояния втулок кронштейнов боковых рам

тележек для крепления подвесок тормозных башмаков и их замена производится в

соответствии с руководящим документом по ремонту тележек грузовых вагонов.

6.11. При сборке тормозной рычажной передачи тележек

грузовых вагонов необходимо:

резиновые втулки в подвесках тормозных башмаков ставить

новые, при деповском ремонте вагонов допускается повторное использование

втулок, не имеющих трещин и потертостей;

валики устанавливать при капитальном ремонте новые или

отремонтированные, при деповском ремонте вагонов допускается постановка

валиков, имеющих износ не более 1 мм;

шплинты ставить только новые и разводить обе ветви шплинта

под углом между ними не менее 90°, повторное использование шплинтов запрещено;

на распорке каждого триангеля установить устройство по

равномерному износу тормозных колодок в соответствии с конструкторской

документацией ПКБ ЦВ, при этом скоба устройства должна быть выполнена из прутка

диаметром 16 мм и иметь внутренний охватывающий размер (226 + 2) мм, а замок

скобы приваривать к распорке триангеля не допускается. Скобы должны

устанавливаться только годные: не имеющие изломов и трещин. При деповском

ремонте допускается износ (потертость) скобы не более 1,5 мм, при капитальном —

скобы должны устанавливаться новые или отремонтированные. Устанавливать скобу

конструкции Уралвагонзавода с приваренным крюком на триангеле запрещается;

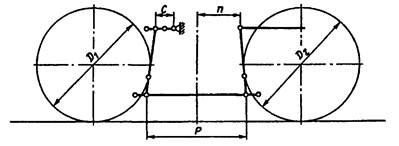

размеры «С» (размер от оси кронштейна до оси соединения

серьги с вертикальным рычагом) и «Р» (размер по осям соединения затяжки с

вертикальными рычагами) (рисунок 9)

необходимо устанавливать в зависимости от толщины колодок и диаметра колес в

соответствии с таблицами 6 — 8;

правильность регулировки тормозной рычажной передачи тележки

необходимо определять перед подкаткой ее под вагон при вручную прижатых

тормозных колодках к колесам, контролируя размер «n»

(расстояние от центра шкворневого отверстия подпятника до оси верхнего

отверстия в вертикальном рычаге) и наклон внутреннего вертикального рычага. Размер

«n» должен находиться в пределах, приведенных в

таблицах 6 — 8, а внутренний вертикальный рычаг иметь наклон в сторону

надрессорной балки. При несоответствии размера «n»

величинам, приведенным в указанных таблицах, тормозную рычажную передачу

тележки допускается регулировать за счет изменения размеров «С» и «Р».

6.12. Регулировка тормозной рычажной передачи вагона

производится в соответствии с разделом 23 настоящей Инструкции.

Рисунок 9. Схема тормозной

рычажной передачи двухосной тележки грузового вагона

.

Монтажные размеры тормозной рычажной передачи двухосной тележки грузового

вагона с колодками толщиной (50 + 5) мм

Монтажные

размеры тормозной рычажной передачи двухосной тележки грузового вагона

с колодками толщиной (60 ± 4) мм

Таблица 8. Монтажные

размеры тормозной рычажной передачи двухосной тележки грузового

вагона с колодками толщиной (65 + 5) мм

Проверка устройств, заменяющих краны

машиниста

При проверке устройств, заменяющих краны машиниста,

необходимо проверить:

28.5.1. Чувствительность на поддержание установленного

давления в магистральном резервуаре при зарядном давлении в резервуаре, а также

после снижения давления в нем на 0,5 — 0,7 кгс/см2 и на 1,5 — 2,0

кгс/см2 аналогично пункту 28.3.1 настоящей Инструкции.

28.5.2. Время снижения давления в магистральном резервуаре

темпом служебного торможения с 5 до 4 кгс/см2, которое должно быть

от 4 до 6 с.

Разобщительные краны пробкового типа

12.2.1. Поступившие в ремонт разобщительные краны пробкового

типа необходимо разобрать, все детали промыть и продуть сжатым воздухом,

атмосферные отверстия в пробках прочистить.

12.2.2. Все детали крана следует осмотреть. Детали должны

быть заменены при наличии следующих дефектов:

трещин и отколов в корпусе;

изломов и деформации ручки;

деформации и срыва резьбы;

деформации квадрата пробки.

Высота пружины в свободном состоянии должна быть в пределах

от 29 до 34 мм для крана 372, и от 36 до 40 мм для крана 377.

12.2.3. При сборке крана:

необходимо проверить наличие на торце квадрата пробки четких

контрольных рисок;

следует проверить наличие на ручке ограничителя ее поворота;

заглушка должна быть поставлена на смазку ПГК-1 или ВНИИ

НП-232 и затянута до упора в корпус;

ручка крана должна быть прочно закреплена на квадрате

пробки, покачивание ручки не допускается, допускается устранять зазор между

квадратом пробки и квадратом ручки постановкой металлической пластины толщиной

не более 1 мм с обязательной фиксацией ее штифтом, крепящим ручку крана на

квадрате пробки;

в перекрытом положении ручка крана должна располагаться

перпендикулярно к продольной оси его корпуса.

12.2.4. После сборки кран 372 необходимо испытать на

плотность сжатым воздухом под давлением (6,0 + 0,5) кгс/см2.

Испытание производится при двух положениях ручки крана — при

открытом и при закрытом.

При испытании крана в закрытом положении сжатый воздух

должен подаваться со стороны крана, не соединенной с атмосферой, при этом

противоположная сторона должна быть заглушена. Сжатый воздух при испытании

крана в открытом положении должен подаваться к одной из сторон крана при

наглухо заглушенной другой.

Проверка плотности крана производится одним из следующих

способов:

При проверке плотности по наличию мыльных пузырей обмыливать

необходимо весь кран, включая атмосферное отверстие в его пробке и место

соединения с заглушкой. При этом появление мыльного пузыря, удерживающегося не

менее 10 секунд, допускается только в атмосферном отверстии пробки.

Проверка плотности по падению давления производится на

испытательном устройстве, аналогичном устройству для проверки плотности шаровых

разобщительных кранов, имеющем в своей схеме контрольный резервуар объемом 5

литров. При этом падение установившегося давления в контрольном резервуаре

более 0,1 кгс/см2 в течение 5 минут не допускается.

12.2.5. После сборки кран 377 необходимо испытать на

плотность сжатым воздухом под давлением (6,0 + 0,5) кгс/см2.

При испытании крана сжатый воздух должен подаваться к одной

из сторон крана, при этом противоположная сторона должна быть заглушена.

При проверке плотности по наличию мыльных пузырей обмыливать

необходимо весь кран. При этом появление мыльного пузыря не допускается.

Проверка плотности по падению давления производится на

испытательном устройстве, имеющем в своей схеме контрольный резервуар объемом 5

литров. При этом падение установившегося давления в контрольном резервуаре

более 0,1 кгс/см2 в течение 5 минут не допускается.