Диагностика подвески

Ремонту подвесок должны предшествовать их диагностика, выявление изношенных деталей и расходных элементов, повреждений и деформаций. Состояние подвесок автомобиля можно диагностировать как в автосервисе, так и в условиях собственного гаража. На СТО применяется люфт-детектор для выявления горизонтальных люфтов. Если этого недостаточно, прибегают к более сложной, продолжительной и информативной акустической диагностике (анализу посторонних шумов при движении автомобиля). Диагностика на вибростенде малоинформативна, она позволяет оценить параметры подвески в самых общих чертах, а компьютерная диагностика применима для современных автомобилей с электронным управлением.

Диагностику собственными силами следует начинать с визуального осмотра, дополняя его ощупыванием деталей. Для наилучшего доступа к подвескам автомобиль должен располагаться на специальном стенде, но его может заменить смотровая яма в гараже. Также рекомендуется оценивать:

При визуальной диагностике передней подвески уделять внимание необходимо всем узлам и деталям, но некоторые из них более износостойки, а другие быстро приходят в негодность:

Наконечники рулевых тяг, резиновые вкладыши шарниров, пыльники, защитные чехлы проверяются на целостность, степень износа, отсутствие деформаций, величина люфта определяется на ощупь. Контролируется перемещение наконечников вдоль оси пальцев – оно не должно превышать 1,5 мм. На неисправности рулевых тяг указывают тугое вращение рулевого колеса, биение руля, его увеличенный люфт при горизонтальном покачивании автомобиля.

Амортизаторы проверяются на наличие люфтов в точках крепления, подтекание рабочей жидкости. В современных моделях их состояние можно оценить по реакции автомобиля на раскачивание, в более старых необходим демонтаж для осмотра. Продолжительное раскачивание автомобиля после прекращения воздействия на него говорит об износе стоек амортизаторов. Отсроченная реакция амортизатора на воздействие – о повреждении штока или направляющей. Также нужно оценить состояние пружин, особенно часто деформирующегося первого витка, и чашек опоры.

Штанги стабилизаторов визуально и на ощупь проверяются на прямолинейность, отсутствие деформаций, также исследуется состояние их креплений и резиновых подушек. Концы штанги должны располагаться в одной плоскости, а еще нужно измерить расстояние между центрами проушин и сравнить с нормальным показателем.

При осмотре рычага выявляются его возможные деформации и оценивается степень износа втулок. Все резиновые уплотнители осматриваются на предмет трещин, разрывов и других механических повреждений.

Задняя подвеска состоит из меньшего числа деталей, поэтому ее диагностика проще. По аналогии с передней подвеской проверяются амортизаторы и резиновые уплотнители. Также необходимо осмотреть и ощупать рычажный стабилизатор (реактивную тягу) – оценивается состояние сварных швов в трубчатых тягах, целостность резиновых втулок, наличие/отсутствие деформации данной детали. Если нарушено нормальное расположение задних колес, следует проверить на целостность балку.

Глухой стук в районе задней подвески не всегда является признаком ее поломки, он может быть связан с другими причинами: повреждением крепежа выхлопной трубы, обрывом компонентов глушителя. Состояние крепежа можно оценить визуально и на ощупь, а глушитель в целях диагностики покачивается из стороны в сторону – заметная амплитуда колебаний указывает на его обрыв.

МЕРЫ БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ ПЕРЕДНЕЙ НЕЗАВИСИМОЙ ПОДВЕСКИ ЛЕГКОВОГО АВТОМОБИЛЯ

Меры безопасности при ремонте

Перед началом работ по ремонту и техническому обслуживанию автомобилей, рабочий должен переодеть рабочую форму одежды. Причем обшлага рукавов должны быть застёгнуты, на голову одет головной убор. На ноги одеты ботинки во избежание нанесения травмы при падении инструмента или деталей. Одежда хранится в специальном шкафу. Входить в этой одежде в общественные места и жилые помещения запрещается.

Перед началом работы под автомобилем, установленном на посту технического обслуживания, на видном месте вынести табличку с надписью «Двигатель не пускать, работают люди». Под колёса установить упоры, а автомобиль установить на низшую передачу. Необходимо проверить нет утечки масла, топлива, электролита и охлаждающей жидкости.

При любых работах по техническому обслуживанию и ремонту автомобилей-самосвалов с поднятым кузовом необходимо ставить упоры, предохраняющие кузов от самовольного опускания. Работать не выполнив этого требования категорически запрещается.

Во время работы не класть инструмент и детали на раму, подножки и другие части автомобиля, откуда они могут упасть на работающего. Находясь под автомобилем, не курит и не зажигать и не пользоваться открытым огня.

Шиномонтажные работы необходимо выполнять только в установленных местах, строго соблюдать правила техники безопасности. Накачивать смонтированную шину воздухом обязательно в ограждении, предохраняющем от ушиба при срыве замочного кольца.

Тормозную систему проверять на специально отведённой площадке.

Рабочее место слесаря по ремонту автомобилей должно быть достаточно освещено. Но освещение должно быть расположено таким образом, чтобы не ослеплял рабочего.

Запрещается наращивать ключи трубами и прочими подручными средствами. При сборочных работах запрещается проверять совпадения отверстий пальцем, для этого не обходимо использовать специальные бородки, ломики или монтажные крючки. Необходимо при ремонтных работах пользоваться только исправным инструментом. Запрещается использовать молотки с трещинами на рукоятках, зубила со сколами и т.

Во время разборки и сборки узлов, агрегатов следует применять специальные ключи и съёмники. Трудно отворачиваемые гайки нужно сначала смочить керосином а затем отвернуть ключом.

Также необходимо соблюдать правила пожарной безопасности. Обтирочные материалы следует убирать в специально отведённый металлический ящик, с плотно закрывающейся крышкой, а по окончанию работы выносить в отведённые места для мусора. Помещения должно иметь вентиляцию общую вентиляцию.

Ремонт и техническое обслуживание ходовой части ГАЗ-3102

Потребность

людей в необходимости ускоренного перемещения по земле привела человечество к

созданию различных машин и механизмов, наиболее удобным и любимым из которых

стал автомобиль.

Слово

”автомобиль” означает “самодвижущаяся повозка”, хотя в современном понимании

автомобилями принято называть только средства передвижения, оснащенные

автономными двигателями (внутреннего сгорания, электрическими, паровыми).

В истории

отечественного автомобилестроения особое место занимает Горьковский

автомобильный завод, основанный в 1929 году. Именно здесь в начале 1930-х при

технической поддержке американских специалистов из Ford Motor Company впервые в

СССР было налажено конвейерное поточное производство автомашин.

Легковые и

грузовые автомобили Горьковского автозавода вписали важную страницу в историю

отечественного машиностроения. Знаменитые ГАЗ-51, «Победа» (ГАЗ М-20), «Волга»

(ГАЗ-21, ГАЗ-24), «Чайка» (ГАЗ–13) и другие стали символами своей эпохи.

В декабре

1992 года завод получил статус акционерного общества, которое в 2005-м вошло в

состав холдинга «Группа ГАЗ», объединившего 18 предприятий отечественного

машиностроения в дести регионах России.

Сегодня ОАО

«ГАЗ» выпускает широкий спектр продукции: малотоннажные автомобили и

микроавтобусы «ГАЗель», «Соболь» и среднетоннажные грузовики «Садко», легковые

автомобили «Волга», дизельные двигатели ГАЗ-560 (STEYR). Компания производит

станки, штампы и пресс-формы, автомобильные узлы и агрегаты, изготавливает

заготовки из чугуна, стали и цветных металлов, товары народного потребления,

осуществляет промышленное и гражданское строительство, выработку тепловой и

электрической энергии, операции на фондовом и финансовом рынках.

В структуру

акционерного общества входят 5 крупных заводов, 11 самостоятельных производств,

более 100 цехов, 2 мощных завода по изготовлению строительных материалов,

научно-технический центр и испытательный полигон, агропромышленный комбинат.

ОАО «ГАЗ»

производит 56% российских грузовых и 14% легковых автомобилей, 38% автобусов. Продукция завода, имеющего разветвлённую дилерскую сеть, пользуется спросом в

России, СНГ и 30 странах мира.

На

предприятии действует система качества, соответствующая требованиям международного

стандарта ISO 9001:2000. ОАО «ГАЗ» — первая российская компания, внедрившая

производственную систему организации труда, принятую в крупнейших мировых

автомобильных корпорациях. В результате автогиганту удалось увеличить суточный

темп выпуска продукции, снизить издержки и объёмы незавершённого производства.

В 2006 году

Горьковский автозавод в рамках национального проекта «Здоровье» выиграл тендер

Федерального агентства по здравоохранению и социальному развитию на

производство и поставку автомобилей «скорой помощи» во многие медицинские

учреждения России.

ОАО «ГАЗ»

реализует крупные инвестиционные проекты, направленные на модернизацию и

увеличение производства лёгких коммерческих грузовиков, выпуск «Волги» с

современным интерьером и двигателем DaimlerChrysler, наращивание изготовления

среднетоннажного грузовика городского типа «Валдай» и автомобиля многоцелевого

назначения «Тигр».

Руководство

предприятия, оперируя принципом «Люди — наш самый ценный актив», большое

внимание уделяет улучшению условий труда, повышению культуры производства и

развитию социальных программ поддержки работников и ветеранов автозавода.

Классический

седан «ГАЗ 3102 Волга» уже хорошо известен во всем мире. Вобрав в

себя все преимущества предыдущих моделей и дополнив их техническими новинками,

«ГАЗ 3102 Волга» зарекомендовала себя как надежный и комфортабельный

автомобиль.

Легковой автомобиль ГАЗ-3102 Волга всегда

отличался строгостью форм, основательностью и величием. Он и сегодня является

воплощением достоинства и престижа.

Изящный

консерватизм в архитектуре ГАЗ-3102 великолепно гармонирует с присущей его

хозяину традиционной русской степенностью. Респектабельный внешний образ

автомобиля находит свое продолжение в интерьере и подразумевает высокий уровень

комфорта. В просторном и удобном салоне «Волги» легко почувствовать

себя спокойно и невозмутимо. Свободная посадка, удобно расположенные органы

управления и мягкая подвеска позволяют водителю и пассажирам преодолевать без

устали долгие километры пути.

ГАЗ 3102

представляет собой обновленную модель автомобиля ГАЗ-24. С обновленной передней

подвеской в сочетании с низкопрофильными шинами на 15-дюймовых колесах машина

уверенно держит дорогу и демонстрирует хорошую курсовую устойчивость на высоких

скоростях. Четкая работа дисковых вентилируемых передних тормозов также

обеспечивает надлежащий уровень активной безопасности.

Можно без

преувеличения сказать, что «Волга» ГАЗ-3102 вносит в жизнь ее

владельца дополнительный элемент стабильности. Эта машина способна служить

верой и правдой долгие годы.

Рисунок 1. 1 –

Компоновка автомобиля ГАЗ 3102.

Таблица 1. 1 —

Технические характеристики базовой модели ГАЗ 3102.

Количество дверей

4

Количество мест

5

Длина

4960 мм

Ширина

1820 мм

Высота

1476 мм

Колесная база

2800 мм

Колея передняя

1510 мм

Колея задняя

1423 мм

Клиренс

150 мм

Объем багажника

минимальный

500 л

Объем багажника

максимальный

1450 л

Расположение двигателя

спереди, продольно

Привод

задний

Кол-во передач (мех. коробка)

5

Передаточное отношение

главной пары

3. 9

Тип передней подвески

винтовая пружина

Тип задней подвески

рессора

Передние тормоза

дисковые вентилируемые

Задние тормоза

Тип рулевого управления

червячный редуктор

Диаметр разворота

9. 9 м

Объем топливного бака

50 л

Максимальная скорость

175 км/ч

Снаряженная масса

автомобиля

1500 кг

Допустимая полная масса

1800 кг

Размер шин

195/65 R 15

Время разгона (0-100

км/ч)

13. 5 с

Тип двигателя

бензиновый

Тип кузова

седан

Рисунок 1. 2 – Чертеж автомобиля ГАЗ 3102.

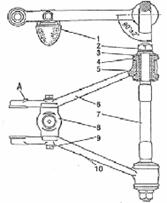

Передняя

подвеска автомобиля ГАЗ 3102 (рисунок 2. 1) независимая, шкворневая, пружинная,

рычажная (с поперечным расположением рычагов), с двумя телескопическими

амортизаторами двухстороннего действия; смонтирована на съемной поперечине и представляет

собой самостоятельный узел.

Для

поглощения и уменьшения дорожных вибраций рычаги подвески соединены с осями, закрепленными

на поперечине рамы, через резиновые втулки, не требующие смазки. В резиновые

втулки запрессованы распорные втулки, которые зажимаются на верхних осях

гайками, а в нижних – пальцами с самотормозящей резьбой. Качание рычагов

происходит только за счет деформации резиновых втулок без проскальзывания между

резиной и металлом, а также без поворота металлических распорных втулок на оси.

Рисунок 2. 1 –

Передняя подвеска:

1 – цапфа поворотного

кулака; 2 – тормозной диск; 3 – стойка; 4 – верхний буфер; 5 – верхний рычаг; 6

– шток амортизатора; 7 – подушки верхнего крепления амортизатора; 8 – ось

верхнего рычага; 9 – лонжерон; 10 – балка; 11 – резинометаллические шарниры

верхнего рычага; 12 – нижний рычаг; 13 – пружина; 14 – нижняя чашка пружины; 15

– амортизатор; 16 – нижний буфер; 17 – шкворень; 18 – роликовые подшипники

ступицы колеса;

Наружные

концы рычагов соединены с головками стойки через резьбовые шарниры. Наружная

резьбовая втулка запрессована в головку стойки, а внутренняя распорная зажата

между головками рычагов, стянутых пальцем с гайкой. Между торцами резьбовой

втулки и торцами верхних и нижних рычагов имеются зазоры, которые необходимы

для вращения резьбовой втулки по распорной при качании подвески. Зазоры должны

быть одинаковыми, разница в размерах не более 0,8 мм. От попадания грязи через

этот зазор втулки защищены резиновыми кольцами круглого сечения.

Резьбовая

распорная втулка имеет мелкую торцовую насечку. Такая же насечка имеется на

одной из головок рычагов. При затяжке гаек пальцев шлицы насечки входят друг в

дуга и втулку нельзя провернуть даже с очень большим усилием. На втором рычаге

шлиц нет и в процессе затяжки шлицы втулки частично внедряются в гладкий торец

головки рычага, увеличивая тем самым надежность стопорения резьбовой втулки от

проворачивания.

В

колесно-ступичный узел входит дисковый тормоз с вентилируемым диском, тормозная

скоба плавающего типа, основание которой привернуто к кронштейну с

запрессованной в него цапфой, выполненный раздельно от цапфы кулак, ступица с

резьбовым отверстием для крепления тормозного диска и диска колеса болтами. Поворотный рычаг съемный и крепится через гладкие отверстия в рычаге и кулаке к

кронштейну болтом и специальным болтом с удлиненной головкой, являющимся также

ограничителем поворота колес автомобиля. Между кулаком и кронштейном зажат щит

тормоза. Подшипники ступицы и имеют плавную бесступенчатую регулировку.

Задняя

подвеска (рисунок 2. 2) автомобиля выполнена на двух продольных асимметричных

листовых рессорах, работающих совместно с двумя телескопическими амортизаторами

двухстороннего действия.

Рисунок 2. 2 –

Задняя подвеска:

1 –

кронштейн; 2, 10 – лонжероны пола кузова; 3 – дополнительный буфер; 4 –

амортизатор; 5 – гайка и контргайка верхнего крепления амортизатора; 6 –

стальные шайбы; 7 – резиновые подушки; 8 – основной буфер; 9 – серьга рессоры; 11

– палец; 12 – резиновые втулки; 13 – гайка; 14 – заднее ушко рессоры; 15 –

палец; 16 – подкладка рессоры; 17 – пружинная шайба; 18 – гайка стремянки; 19 –

стремянка; 20 – резиновая подушка; 21 – центровой болт; 22 – обоймы; 23 – балка

заднего моста; 24 – резиновые втулки амортизатора; 25 – болт; 26 – гайка; 27 –

коренной лист рессоры; 28 – второй лист рессоры; 29, 40 – полиэтиленовые

противоскрипные прокладки; 30 – прокладка хомута; 31 – заклепка; 32 – третий

лист рессоры; 33 – хомут; 34 – пластина хомута; 35 – гайка; 36 – резиновые

втулки; 37 – переднее ушко рессоры; 38 – палец; 39 – шайба с резьбовыми

отверстиями.

Рессора

стянута центровым болтом и хомутами. Между тремя первыми листами рессоры

установлены по концам полиэтиленовые прокладки, которые устраняют скрипы рессор

и повышают их долговечность.

Все шарниры

соединения задней подвески выполнены на резиновых втулках (шарниры рессор и

нижние крепления амортизаторов) и резиновых подушках (крепление верхних концов

амортизаторов). Резиновые шарниры не требует смазки, а также смягчают передачу

на кузов дорожных вибраций и шумов. Для этой же цели крепление рессоры к

заднему мосту осуществляется через резиновые подушки, охваченные обоймами. Ход

заднего моста вверх ограничивается буферами, а так же дополнительным буфером,

установленным на кронштейне под полом кузова. Этот буфер необходим для

ограничения хода вверх карданного вала и предотвращения его задевания за

тоннель пола.

Все пальцы

крепления рессор одинаковы и запрессованы в шайбы или щеки серьг. Противоположные концы пальцев затягиваются гайками.

Амортизаторы

предназначены для гашения колебаний автомобиля, возникающих при движении по

неровным дорогам. Их действие основано на использовании сопротивления

протеканию жидкости через малые проходные сечения в клапанах хода сжатия и

отдачи. От исправности амортизаторы в значительной степени зависит

комфортабельность автомобиля и долговечность деталей кузова и шасси. Нормально

работающие амортизаторы должны гасить колебания автомобиля после переезда

препятствия за 1-2 качка.

Нельзя

отворачивать гайки, вывесив только одну сторону автомобиля. Закрученный

стабилизатор, распрямляясь, может нанести травму.

Передние и

задние телескопические амортизаторы автомобиля одинаковы по конструкции и имеют

много общих деталей (рисунок 2.

Передний

амортизатор отличается от заднего тем, что он имеет меньшую длину, меньший

рабочий ход штока, но создает большее сопротивление при растяжении (ход

отдачи). Кроме того, они отличаются способом крепления нижнего конца: передний

амортизатор крепится с помощью резинового блока в сборе с осью, запрессованного

в проушину нижней головки, а задний через конические резиновые втулки

присоединяется к пальцу, закрепленному на подкладке рессоры.

Для удобства

обслуживания и ремонта амортизаторы без особых трудностей снимаются с

автомобиля и выполнены разборными.

Рисунок 2. 3 –

Амортизатор:

1 – шток; 2 –

защитное кольцо; 3 – гайка резервуара; 4 – манжета штока; 5 – обойма манжеты; 6

– уплотнительное кольцо; 7 – направляющая втулка штока; 8 – цилиндр; 9 –

резервуар; 10 – ограничительная тарелка; 11 – пружина перепускного клапана; 12

– тарелка перепускного клапана; 13 – поршень; 14 – дроссельный диск; 15 – диск

клапана отдачи; 16 – шайба; 17 – кольцо поршня; 18 упорная тарелка; 19 – пружина

клапана отдачи; 20 – гайка; 21 – обойма клапана сжатия; 22 – пружина впускного

клапана; 23 – тарелка клапана сжатия; 24 – дроссельный диск; 25 – диск клапана

сжатия; 26 – корпус клапана сжатия.

Для

амортизаторов используется жидкость. АЖ-12Т, которой полностью заполняется

рабочий цилиндр 8 и часть резервуара 9. жидкость в амортизаторы заливается в

строго определенных объемах: в передние 155 см3, в задние по 215 см3. при недостатке жидкости амортизатор работает ненормально, при избытке – он

может быть выведен из строя.

На автомобиле

установлены штампованные дисковые колеса размером обода 6,5Jĥ15HZ,

бескамерные шины 195/65 R15 91H и вентили типа TR-418. Вылет колеса (расстояние

от плоскости симметрии обода до привалочной поверхности диска) составляет 45

мм. На автомобиле допускается установка колес из легкого сплава размером 7ĥ15

с вылетом 35-37 мм. Литые колеса и шины должны иметь знак официального

утверждения (сертификацию).

Бескамерные

шины можно монтировать только на колеса с исправными ободьями. Обод колеса

должен иметь ровные и гладкие боковые поверхности, к которым прилегают шины. Вмятины, забоины, сколы краски не допускается.

Таблица 3. 1 –

Возможные неисправности передней подвески.

Стук в передней

подвеске

·

Ослабление

крепления поперечины передней подвески к лонжеронам

·

Износ

резьбовых шарниров

·

Отсутствие

смазки в резьбовых шарнирах

·

Ослабление

крепления пальца резьбовой втулки

·

Износ

втулки стабилизатора

·

Ослабление

крепления стабилизатора к лонжерону

·

Износ

шкворня

Толчки, ощущаемые на

рулевом колесе при повороте и сопровождаемые толчками в подвеске

·

Износ

концов шкворня (лунки, выдавленные иголками подшипника)

Пятнистый износ

передних шин или одной из них

·

Неисправная

работа одного или обеих передних амортизаторов

·

Ослабление

крепления передней подвески к лонжеронам

·

Люфт

в подшипниках передних колес

·

Нарушение

балансировки передних колес

·

Не

исправности рулевого управления

Неравномерный боковой

износ шин передних колес·

Износ

резиновых втулок рычагов передней подвески

Повышенное усилие на

рулевом колесе при повороте и резкий самовозврат при выходе из поворота

·

Чрезмерное

большие положительные углы продольного наклона шкворней

Отсутствие самовозврата

при выходе из поворота

·

Чрезмерно

малые углы продольного наклона шкворня

·

Причины,

не связанные с передней подвеской

Жесткие удары в

подвеске при переезде дорожных неровностей

·

Осадка

или поломка пружины

·

Неисправная

работа передних амортизаторов

·

Разрушение

буфера хода сжатия

Скрип в подвеске при

колебаниях

·

Сквозной

износ резиновых втулок рычагов подвески

·

Отсутствие

смазки в резьбовых шарнирах

Автомобиль «ведет» в

сторону

·

Большая

разница в значениях угла продольного наклона шкворня или развала между левым

и правым колесами

·

Большая

разница давления в шинах левой и правой стороны

«Жесткая» подвеска

·

Резьбовые

втулки вывернулись к одной стороне рычагов и их заклинило

Таблица 3. 2 –Возможные

неисправности задней подвески.

Скрип рессор

·

Износ

прокладок между листами или хомутами

·

Износ

резиновых втулок

Крен автомобиля в

сторону

·

Поломка

листов рессора

След задней колеи не

идет по следу передней и автомобиль «ведет» в сторону

·

Смещение

заднего моста относительно рессоры из-за ослабления затяжки гаек стремянок

·

Смещение

коренного листа при разрушении центрового болта

·

Поломка

коренного листа

Частые «пробои» задней

подвески

·

Перегружена

задняя ось автомобиля

·

Остаточная

деформация рессор или одной из них

·

Поломка

листов рессоры

·

Неисправен

амортизатор

«Пробои» сопровождаются

металлическим стуком

·

Повреждение

или разрушение буферов

Таблица 3. 3 –

Возможные неисправности амортизаторов.

Подтекание жидкости

амортизатора

·

Усадка

уплотнительного кольца резервуара или ослабление затяжки гайки резервуара

·

Износ

резиновой манжеты штока

·

Забоины

или риски на штоке, износ штока до схода слоя хрома

Неудовлетворительная

работа амортизатора (частые «пробои», раскачка автомобиля)

·

Недостаточное

количество жидкости в амортизаторе

Недостаточное усилие

при ходе отдачи

·

Неплотное

перекрытие перепускного клапана

·

Поломка

или большой износ поршневого кольца

·

Надиры

на поршне, кольцах или цилиндре

Недостаточное усилие

(или «провалы») при ходе сжатия

·

Деформация

дроссельного диска

·

Неплотное

перекрытие клапана сжатия из-за попадания посторонних частиц

Стуки и скрипы при

работе амортизаторов

·

Износ

подушек верхнего крепления передних и задних амортизаторов

·

Износ

или ослабление затяжки нижнего крепления задних амортизаторов

·

Недостаточное

усилие (или «провалы») при ходе сжатия

·

Чрезмерное

количество жидкости в амортизаторе (при сжатии снятого амортизатора до упора

шток возвращается на некоторую величину)

·

Ось

отверстия направляющей штока или защитного кольца не совпадает с осью

цилиндра

·

Не

затянута гайка крепления верхнего конца амортизатора из-за повреждения резьбы

·

Самоотварачивание

гайки крепления клапана отдачи

·

Износ

резинового шарнира в нижней проушине переднего амортизатора

Неисправностью

шин является износ протекторов. Случаи повышенного и неравномерного износа шин,

как правило, вызываются нарушением норм эксплуатации шин или ненормальной

работой узлов автомобиля. По характеру износа протектора можно определить

причину, вызывающую износ.

Техническое

обслуживание передней подвески.

Через первые

1000 км проверить сходимость передних колес.

Через 5000 км

пробега:

— проверить

сходимости передних колес и отрегулировать при необходимости;

— перед

проверкой сходимости колес проверить состояние резиновых втулок верхних и

нижних рычагов подвески. Заметное смещение головок рычагов на втулках и

сквозной износ втулок не допускается. Изношенные втулки заменить;

— смазать

резьбовые шарниры передней подвески и подшипники шкворней поворотных кулаков.

При

эксплуатации автомобиля в гористой местности, на грунтовых дорогах или на

дорогах с гравийным или щебенчатым покрытием периодичность смазки сокращается

до 4000 км пробега.

Через 20 000

км пробега:

— смазать

резьбовые шарниры и подшипники шкворней, как при пробеге 5000 км;

— проверить

состояние резиновых втулок рычагов подвески, как при пробеге 5000 км;

— проверить

состояние подушек штанги стабилизатора. Сквозной износ подушек не допускается;

— проверить

зазоры между наружными втулками резьбовых шарниров и торцами головок рычагов

подвески, сместив защитные резиновые кольца на наружные диаметры втулок.

— проверить

и, при необходимости, подтянуть крепление передней подвески к лонжеронам, осей

верхних рычагов к кронштейну поперечины подвески, гаек осей верхних рычагов,

гаек пальцев резьбовых шарниров.

— проверить и,

при необходимости, отрегулировать подшипники ступиц передних колес.

Через 60 000

км заменить смазку в ступицах передних колес.

Один раз в

год (осенью) проверить люфт в подшипниках шкворневого узла при вывешенных

колесах.

Техническое

обслуживание задней подвески заключается в периодической подтяжке гаек

стремянок, пальцев рессор и пальцев нижнего крепления амортизаторов, а также в

смазке листов рессор, не имеющих прокладок.

Техническое

обслуживание амортизаторов.

Какой-либо

регулировки во время эксплуатации амортизаторы не требуют. Без необходимости их

не следует снимать с автомобиля, а также доливать в них жидкость.

После первых

5000 км пробега полезно снять амортизаторы с автомобиля и подтянуть гайку

резервуара. Гайку следует подтягивать плавно, без рывков, усилием одной руки. Своевременная подтяжка этой гайки компенсирует первоначальную усадку резинового

уплотнительного кольца и манжеты, чем значительно повышается надежность

дальнейшей работы амортизатора.

Через 20 000

км пробега проверить:

— и, при

необходимости, подтянуть гайки крепления нижнего конца амортизатора к чашке

пружины передней подвески м гайки крепления нижнего конца заднего амортизатора

к пальцу прокладки рессора.

— состояние

резиновых втулок, подушек и шарниров амортизатора. Сквозной износ резиновых

элементов не допускается;

— отсутствие

течи амортизаторов. Течь жидкости из амортизатора не допускается.

Один раз в

три года или после пробега 100 000 км амортизаторы рекомендуется разобрать,

промыть керосином и заполнить свежей амортизаторной жидкостью. Амортизаторы

следует разобрать также в том случае, если обнаружено сильное подтекание

жидкости, или в случае появления стука в подвеске, обусловленного отсутствием

усилия сопротивлению амортизатора из-за потери жидкости.

Техническое

обслуживание колес и шин.

Через каждые

20 000 км пробега рекомендуется производить перестановку шин на автомобиле для

обеспечения равномерного износа протектора и максимального пробега шин согласно

схемам, представленным на рисунке 4.

Рисунок 4 –

Схема перестановка колес:

А – без участия

запасного колеса; В – с участием запасного колеса.

При

обнаружении неравномерного износа шин передних колес нужно устранить вызывающие

его причины и произвести перестановку колес независимо от пробега.

Проверка

пригодности передней подвески для дальнейшей эксплуатации производится без

снятия ее с автомобиля. Эта операция заключается в проверке: осадки пружин,

работоспособности амортизаторов, наличия люфтов в шарнирах подвески и

подшипниках ступиц передних колес, достаточности запасов регулировки углов

развала и продольного наклона шкворня, а также в осмотре состояния поперечины и

нижних рычагов на отсутствие трещин или повреждений от ударов.

Пружины

подвески нуждаются в замене, когда под нагрузкой пяти человек зазор от

площадки, на которой установлен автомобиль, до поперечины стал меньше на 150 мм

при радиусе качения шин 295 мм. Если радиус качения шин при рекомендованном давлении

в шинах меньше указанной величины вследствие износа, то нужно вносить

соответствующую поправку. Радиус качения определяется замером расстоянии от оси

цапфы поворотного кулака до пола. Пружины также нужно менять при частых резких

ударах, ощущающихся в подвеске при переезде неровностей, если это не вызвано

плохой работой амортизаторов или повреждением или повреждением ограничительных

буферов.

Амортизатор

нуждается в замене или ремонте, если после раскачки передка автомобиля за крыло

на стоянке колебания прекращаются более чем за два качка, а также, если (при

нормальных пружинах подвески) на ходу ощущаются резкие удары. Его также нужно

менять или ремонтировать при наличии течи через сальник.

Люфты в

шарнирах подвески проверяются на вывешенном автомобиле. Домкрат нужно

установить под опорную чашку пружины и приподнять автомобиль настолько, чтобы

колесо не касалось пола, а между буфером хода отдачи, установленным на верхних

рычагах, и поперечиной был зазор. В противном случае правильно определить величину

люфтов не представляется возможным.

Люфты в

шарнирах подвески определяют покачиванием за колесо. Зазоры в шарнирах рычагов

подвески необходимы для прохода смазки и для компенсации возможных перекосов

при регулировке продольного наклона шкворня. Под нагрузкой зазоры выбираются, о

чем свидетельствуют односторонний износ резьбовых втулок. Поэтому даже при

большой их величине эти зазоры какого-либо влияния на износ шин и устойчивости

автомобиля не оказывают. На новом автомобиле зазоры в сопряжениях резьбовых

втулок могут доходить до 0,3 мм. На работавших деталях допускается зазоры до

1,2 мм, по этому заменять их преждевременно не следует.

При

эксплуатации автомобиля на шкворне появляются односторонний износ (вдавливание

иголок подшипников), проявляющийся как «люфт шкворня».

Люфт шкворней

определяются покачиванием за колесо. Шкворни нуждаются в замене или

поворачивании наработавшей стороной, если бобышка стойки при покачивании

смещаются относительно бобышки стойки поворотного кулака не величину более 0,3

мм.

Люфт можно

устранить поворотом шкворня на 900 и тем самым нагрузить ранее

наработавшие поверхности, для чего на шкворне имеется вторая полукруглая лыска. Эту операцию можно делать, не разбирая поворотного кулака. Нужно лишь удалить

стопорный штифт, повернуть шкворень ключом за плоскую лыску, имеющая посредине,

до совпадения отверстия под штифт со второй полукруглый лыской и в этом

положении зафиксировать штифтом.

Необходимость

полной разборки передней подвески возникает редко. В большинстве случаев в

процессе эксплуатации автомобиля приходиться делать частичную разборку подвески

для устранения отдельных неисправностей и замены изношенных или поврежденных

деталей, не снимая подвески.

Ступица

переднего колеса не ремонтируется и подлежит замене при ослаблении посадки

одного или нескольких болтов крепления колеса, а также при износе посадочных

поверхностей под наружные кольца подшипников.

Подшипники

ступицы нуждаются в замене при наличии раковин на беговых дорожках внутренних и

наружных колец и роликах, а также при наличии сколов на буртиках внутренних

колец подшипников или трещин и разрывов 9 сепаратора. Их также нужно заменить,

если подшипники потемнели от чрезмерного нагрева в случае неправильной

регулировки подшипников или отсутствие смазки в ступице.

Манжета

заменяется при уменьшении наружного диаметра, затвердевании рабочей кромки или

наличии трещин на ней из-за «старения» резины. При уменьшении наружного

диаметра уплотнение по нему может быть нарушено, а сама манжета может выйти из

места заделки в ступице, позволяя, тем самым, смазке свободно вытекать в

полость тормозного барабана, что недопустимо.

Кронштейн

заменяется новыми, если изношены диаметры посадочных поверхностей шеек под

внутренние кольца подшипников на цапфе. Допускается наращивание диаметров шеек

цапфы под подшипниками хромированием с последующей шлифовкой шеек цапфы. При

этом биение посадочных поверхностей должно быть выдержано в пределах 0,01 мм. Не допускается увеличение диаметров путем деформации посадочных поверхностей

методом накернивания точками, выдавлением шлиц или любым другим способом. Снять

уплотнитель упорного подшипника с подшипника и тщательно промыть их керосином. Упорный подшипник нужно заменить новым, если при его вращении ощущается

неравномерное его вращение. Если рабочая кромка уплотнителя имеет неравномерный

износ или она затвердела, или имеет трещины, то уплотнитель также нуждается в

замене.

Шкворень и

игольчатые подшипники, как правило, должны заменяться одновременно. Замене

подлежат шкворни, у которых на концах появляется односторонний «износ»,

проявляющий как люфт шкворня. В том случае, когда иголки подшипника перестали

вращаться в своем корпусе в результате образования ржавчины или «сухих»

продуктов износа из-за нарушения периодичности технического обслуживания, то

пара шкворень-подшипник также должна быть заменена. Резьбовые и резьбовые

распорные втулки заменяются новыми, если радиальный зазор в их сопряжении

превысил 1,2 мм или они перестали вращаться относительно друг друга из-за

нарушения периодичности смазки при техническом обслуживании. В любом случае их

следует заменять одновременно в паре.

Резиновые

буфера хода сжатия и отдачи заменяются новыми при наличии трещин в резине или

отслоении резины от металлической арматуры на буфере хода сжатия. Эксплуатация автомобиля

с неисправными буферами недопустима, т. это может привести к поломке шаровых пальцев

тяг рулевой трапеции и цапфы поворотного кулака. Кроме того, значительно

снижается долговечность пружины подвески.

Пружины

передней подвески заменяются в случае их поломки.

Резиновая

опорная шайба пружины и защитный чехол амортизатора заменяются в случае их

разрушения.

Нижние рычаги

разбираются частично с удалением из больших головок рычагов резиновых и

распорных втулок. Полная разборка производится, если возникает необходимость в

замене рычагов или опорной чашки пружины.

Для разборки

нижних рычагов установить их в тиски и закрепить за один из рычагов:

— отвернуть

гайки 2 (рисунок 5. 1), вынуть болты и отсоединить чашку от рычагов;

— вынуть

резиновые 5 и распорные втулки 4.

Рисунок 5. 1 – Нижние рычаги подвески:

1 – опорная

чашка пружины; 2 – гайка; 3 – передний нижний рычаг; 4 – распорная втулка; 5 –

резиновая втулка; 6 – задний нижний рычаг; 7 – отверстие; 8 – болт.

Верхние

рычаги подвески установить в тиски, закрепить их за ось 7 (рисунок 5. 2) и

разобрать, для чего:

— отвернуть

гайки 2, болты 9, снять опору буфера 8 с буфером хода отдачи и отсоединить

рычаги 6 и 10 от оси 7;

— удалить из

больших головок рычагов резиновые 4 и распорные втулки 5.

Распорные

втулки заменяются новыми при сильной их деформации торцев или износе средней

части более чем на 0,3 мм или наличии сильной коррозии на ее поверхностях.

Пригодность

рычагов определяется по износу отверстий в больших головках, при этом эллиптичность,

получившаяся из-за износа, не должна превышать 0,4 мм. рычаги с большей

величиной износа можно отремонтировать с применением электросварки или пайки. Кроме того, рычаги с большим кольцевым износом до 2 мм глубиной торцев малых

головок из-за неправильной работы резьбовых втулок необходимо заменить на

новые.

Ось верхних

рычагов заменяется при ее деформации.

Резиновые

втулки рычагов заменяют новыми при сильном разрушении буртиков и заметном на

глаз смещении головки рычага относительно оси или пальца, что зачастую

сопровождается появлением скрипа от металлического контакта а свидетельствует о

полном износе втулки. Износ резиновых втулок вызывает нарушение углов установки

передних колес.

Рисунок 5. 2 –

Верхние рычаги подвески:

1 – буфер

хода отдачи; 2 – гайка; 3 – сферическая шайба; 4 – резиновая втулка; 5 –

распорная втулка; 6 – передний рычаг; 7 –ось; 8 – опора буфера; 9 – болт; 10 –

задний рычаг; А – выступ.

Опорные чашки

пружины нуждаются в замене при их сильной деформации в результате аварийного

наезда автомобилем на препятствие. При небольшой деформации допускается их

правка в холодном состоянии. При обнаружении небольших трещин на чашке

допускается их подварка любым видом сварки.

Ключи

комбинированные (рожковый – накидной)

Выколотки из

мягкого металла.

Щипцы для

сжатия стопорных колец.

Щипцы для

разжатия стопорных колец.

Стяжки для

пружин подвески.

Рисунок 6. 1 –

Приспособление для сжатия передней подвески (7823-6709): 1 – винт; 2 – фланец;

3 – упорный подшипник; 4 и 6 – гайка; 5 – рукоятка.

Рисунок 6. 2 –

Ключ для поворота и выбивки шкворня.

Рисунок 6. 3 –

Приспособление 7823-6898 для замены резиновых втулок передней подвески: 1 –

болт; 2 – шайба; 3 – фланец; 4, 5, 7 – оправки; 6 и 8 – корпуса; 9 – гайка.

Рисунок 6. 4 –

Съемник переднего кронштейна задней рессоры:

1 и 2 –

винты; 3 – шайба; 4 – палец; 5 – гайка;

Рисунок 6. 5 –

Специальный ключ для отвертывания гайки резервуара амортизатора.

Перед работой

грузоподъемными приспособлениями проверять их исправность и убедиться в

надежности тормоза, строп и цепи, подняв груз на небольшую высоту.

При ремонте

или техническом обслуживании автомобиля вывесить на рулевое колесо табличку:

Двигатель не пускать! Работают люди!

При ремонте

поставить автомобиль на козелки и убедиться, что они надежно установлены. При

работе под автомобилем вне осмотровой канавы, эстакады или подъемника

использовать лежаки.

Домкрат при

подъеме автомобиля ставить на прочную и устойчивую деревянную прокладку. Высота

его подъема должна соответствовать необходимой высоте подъема автомобиля и его

узлов. Работать под автомобилем можно только после установки на козелки.

Разборку и

сборку колес производить на стенде или ровной чистой площадке. Накачивать шины

колес в предохранительном устройстве, осаживать стопорное кольцо в это время

молотком или кувалдой не допускается.

Пользоваться

специальными зажимными приспособлениями при замене, разборке и сборке рессор. Проверять совпадение отверстий с помощью бородка или оправки.

Находиться и

работать под автомобилем, висящем на тросе грузоподъемного механизма, не

допускается.

Находясь в

осмотровой канаве, осмотр и ремонт автомобиля производить в защитных очках.

Проверить

надежность установки автомобиля на козелках. Оставлять автомобиль, поднятый

домкратом, не разрешается.

Помещение,

где проводятся ремонтные работы, должно хорошо проветриваться, дверь – легко

открываться как изнутри, так и снаружи.

Проход к

двери всегда держите свободным.

Во время

сварочных работ держите под рукой огнетушитель (лучше углекислотный). Перед

этим отключите все электронные блоки управления и аккумуляторную батарею от

бортовой сети автомобиля, а “массовый” контакт сварочного провода располагайте

как можно ближе к месту сварки. Проследите за тем, чтобы ток не проходил через

подвижные (подшипники, шаровые опоры) или резьбовые соединения – они могут быть

повреждены.

Во время

“силовых” операций надевайте на руки перчатки (лучше кожаные). Для защиты глаз

при точильных, сварочных и окрасочных работах надевайте очки (лучше

специальные, с боковыми щитками).

По

возможности пользуйтесь ромбическими или гидравлическими домкратами вместо

штатных – они более устойчивы и надежны. Не применяйте неисправный инструмент:

рожковые ключи с “раскрывшимся” зевом или смятыми губками, отвертки со

скругленным, скрученным шлицем или неправильно заточенные, пассатижи с плохо

закрепленными пластмассовыми ручками, молотки с незафиксированной рукояткой и

т.

При

вывешивании автомобиля (на домкрате или подъемнике) никогда не находитесь под

ним. Предварительно убедитесь, что соответствующие силовые элементы кузова

(усилители пола, пороги) достаточно прочны. Используйте для подъема автомобиля

только штатные точки опоры. Запрещается вывешивать автомобиль на двух или более

домкратах – используйте исправные подставки промышленного изготовления

“треноги” и надежные упоры под колеса.

Запрещается

нагружать или разгружать автомобиль, стоящий на домкрате, садиться в него,

снимать или устанавливать двигатель, если под автомобилем находятся люди. При

ремонте автомобиля со снятым двигателем или мостом учитывайте, что развесовка

по осям изменилась. При вывешивании на домкрате такой автомобиль может упасть. Работайте только на ровной нескользкой площадке, под невывешенные колеса

подкладывайте надежные упоры.

Масла,

особенно отработанные, при регулярном контакте с ними способствуют

возникновению кожных заболеваний, в т. онкологических. При попадании масла на

руки, вытрите их ветошью, а затем протрите специальным препаратом для чистки

рук (или подсолнечным маслом) и вымойте теплой водой с мылом или средством для

мытья посуды. Нельзя мыть руки горячей водой, т. при этом вредные вещества

легко проникают через кожу. При попадании на руки бензина, керосина или

дизельного топлива, вытрите их чистой ветошью, а затем вымойте с мылом.

Баклушин А. , Калашников

А. , Кальмансон Л. , Реутов В. , Солдатов В. Руководство по ремонту,

эксплуатации и техническому обслуживанию автомобиля «Волга» ГАЗ-3102. : Колесо, 2001.

- степень нагрева при нагрузке;

- реакцию автомобиля на раскачивание;

- его поведение в процессе движения.

- сайлент-блоки – элементы с наименее продолжительным сроком службы, часто нуждающиеся в замене;

- поворотный кулак – долговечная деталь, но аварийные ситуации могут привести к ее повреждению;

- шаровые опоры быстро изнашиваются и часто ломаются вследствие значительной нагрузки;

- ШРУС (шарнир равных угловых скоростей) крайне чувствителен к загрязнениям вследствие повреждения пыльника (разрыв, трещина). Осмотр шарнира и шаровых производится при предварительно разгруженной подвеске;

- во внимательном осмотре нуждаются все крепления, от состояния которых зависит работа остальных деталей.

Ремонт подвески автомобиля шаг за шагом

Плохое состояние дорог и агрессивная манера вождения вредят разным узлам автомобиля, но первой принимает на себя удар система подрессоривания, или подвеска, упруго связывающая колеса и кузов. При неисправности этого узла управление автомобилем усложняется, а комфорт и безопасность водителя и пассажиров резко снижаются. Так что состояние подвески нужно контролировать: диагностики в процессе планового ТО недостаточно, осмотр и проверку необходимо проводить при появлении подозрительных признаков.

Плохое состояние дорог и агрессивная манера вождения вредят разным узлам автомобиля, но первой принимает на себя удар система подрессоривания, или подвеска, упруго связывающая колеса и кузов. При неисправности этого узла управление автомобилем усложняется, а комфорт и безопасность водителя и пассажиров резко снижаются. Так что состояние подвески нужно контролировать: диагностики в процессе планового ТО недостаточно, осмотр и проверку необходимо проводить при появлении подозрительных признаков. К ним относятся:

- скрип, стук и другие посторонние шумы в области передней или задней подвески;

- чрезмерная осадка кузова;

- заносы автомобиля, ухудшение сцепления колес с дорогой, затруднения с управлением;

- ассиметричное расположение колес задней оси.

Передняя подвеска отличается более сложной конструкцией, она обеспечивает движение левого и правого колес независимо друг от друга. Кроме того, она подвергается более серьезной нагрузке, быстрее изнашивается и чаще требует ремонта. Задняя подвеска обычно бывает зависимой или полузависимой, имеет более простую конструкцию и менее подвержена износу и поломкам. Но и она периодически нуждается в диагностике и ремонте.

Из всех узлов автомобиля подвеска подлежит наиболее частой диагностике. Для новых автомобилей рекомендуется проводить диагностику через каждые 15 тыс. км пробега, но по мере увеличения суммарного пробега этот интервал лучше сокращать. Частота проведения диагностики также зависит от состояния дорог, по которым большую часть времени ездит водитель, от его манеры вождения, среды эксплуатации.

Ремонт задней подвески

При неисправностях задней подвески также в основном осуществляется замена поврежденных деталей: амортизаторов, пружин, подшипников. В случае повреждения балки заднего моста она демонтируется и меняется на новую, при демонтаже необходимо снять задние колеса. В реактивных тягах самым уязвимым местом являются резиновые втулки. При незначительной деформации самого рычажного стабилизатора допустима его рихтовка, а при серьезных повреждениях и искривлениях требуется замена.

В 90 % случаев ремонт подвесок сводится к замене изношенных и поврежденных деталей. В некоторых ситуациях производители рекомендуют применение ремкомплектов для восстановления сложных узлов. Удешевить ремонт подвески можно, приобретая контрактные детали ходовой, JapZap поможет подобрать запчасти для автомобилей разных японских марок. Крайне важна идеальная совместимость всех деталей. Порядок демонтажа и монтажа деталей подвесок в разных марках и моделях автомобилей различается, поэтому при осуществлении ремонта своими руками необходимо внимательно изучить руководство по ремонту конкретной модели.

Техника безопасности при техническом обслуживании и ремонте подвески

амортизатор подвеска ремонт стойка

К работе по ремонту и техническому обслуживанию автомобилей допускаются лица, имеющие соответствующую квалификацию, получившие вводный инструктаж и первичный инструктаж на рабочем месте по охране труда, прошедшие проверку знаний по управлению грузоподъемными механизмами.

Специалист, не прошедший своевременно повторный инструктаж по охране труда (не реже одного раза в 3 месяца), не должен приступать к работе.

Техническое обслуживание и ремонт передней подвески следует выполнять только

на специально предназначенном для этой цели посту.

Приступать к техническому обслуживанию и ремонту передней подвески необходимотолько после того, как все элементы подвески будут очищены от грязи, снега и вымыты.

Все работы по техническому обслуживанию и ремонту передней подвески, установленной на автомобиле, производить при неработающем двигателе.

При разборочно-сборочных и других крепежных операциях, требующих больших физических усилий, следует применять съемники, гайковерты и т. Трудноотворачиваемые гайки при необходимости предварительно смачивать керосином или специальным составом.

Во время работы располагать инструмент так, чтобы не возникала необходимость тянуться за ним. Выпрессовка и запрессовка втулок, подшипников и других деталей с плотной посадкой производятся с помощью специальных приспособлений, прессов или молотков с медными бойками. Для проверки соосности совмещения отверстий применяются специальные оправки. Проверять совмещение отверстий пальцами запрещается.

При перемещении деталей вручную соблюдать осторожность, так как деталь может мешать обзору пути движения, отвлекать от наблюдения за движением и создавать неустойчивое положение тела.

При работе на сверлильных станках необходимо устанавливать мелкие детали в тиски или специальные приспособления. Удалять стружку из просверленных отверстий только после отвода инструмента и остановки станка.

При работе электроинструментом напряжением более 42В нужно пользоваться защитными средствами (диэлектрическими резиновыми перчатками, калошами, ковриками), выдаваемыми совместно с электроинструментом. Подключать электроинструмент к сети только при наличии исправного штепсельного разъема. При прекращении подачи электроэнергии или перерыве в работе отсоединять электроинструмент от электросети.

Удалять пыль и стружку с верстака, оборудования или детали нужно щеткой-сметкой или металлическим крючком. Использованный обтирочный материал убирать в специально установленные для этой цели металлические ящики и закрывать крышкой.

Демонтаж и монтаж шин на предприятии должны осуществляться на участке, оснащенном необходимым оборудованием, приспособлениями и инструментом.

Перед снятием колес необходимо подставить под вывешенную часть автомобиля козелки соответствующей грузоподъемности и опустить на них вывешенную часть, а под неподнимаемые колеса установить специальные противооткатные упоры (башмаки) в количестве не менее двух. Операции по снятию, перемещению и постановке колес должны быть механизированы.

Перед демонтажем шины (с диска колеса) воздух из камеры должен быть полностью выпущен.

Демонтаж шины должен выполняться на специальном стенде или с помощью съемного устройства. Монтаж и демонтаж шин в пути необходимо производить монтажным инструментом. Перед монтажом шины необходимо проверить исправность и чистоту обода, а также шины.

Накачку шин следует вести в два этапа: вначале до давления 0,05 МПа (0,5 кгс/см 2), а затем до давления, предписываемого инструкцией. Подкачку шин без демонтажа следует производить, если давление воздуха в них снизилось не более чем на 40% от нормы, и есть уверенность, что правильность монтажа не нарушена.

Накачивание и подкачивание снятых с автомобиля шин в условиях предприятия должно выполняться шиномонтажником только на специально отведенных для этой цели местах с использованием предохранительных устройств. На участке накачивания шин должен быть установлен манометр или дозатор давления, воздуха. Для осмотра внутренней поверхности покрышки необходимо применять спредер (расширитель).

Для изъятия из шины посторонних предметов следует пользоваться клещами, а не отверткой, шилом или ножом. Запрещается: работать без клапана, а также неисправным или не опломбированным клапаном на вулканизационном аппарате; устанавливать на клапан дополнительный груз; пользоваться неисправным, неопломбированным или с просроченным сроком проверки манометром; работать на неисправном вулканизационном аппарате, а также ремонтировать его при наличии в котле давления; использовать этилированный бензин для приготовления резинового клея; покидать рабочее место работнику, обслуживающему парогенератор или вулканизационный аппарат, во время их работы или допускать к работе на них других лиц.