Техническое обслуживание и текущий ремонт системы питания бензиновых двигателей

Система питания карбюраторного двигателя служит для приготовления из бензина и воздуха горючей смеси, подачи ее в цилиндры двигателя и удаления из них отработавших газов. В нее входят устройства и приборы для хранения бензина и контроля его количества, фильтрации и подачи топлива и воздуха, приготовления горючей смеси, отвода газов из цилиндров и глушения их на выпуске.

К основным неисправностям относятся нарушение герметичности топливных приборов и трубопроводов, загрязнение воздушных и топливных фильтров, повреждение диаграммы и негерметичность клапанов бензонасоса, негерметичность запорного клапана поплавковой камеры и клапана экономайзера, неправильный уровень топлива в карбюраторе, износ ускорительного насоса, изменение пропускной способности жиклеров, неправильная регулировка холостого хода и другие (табл.2.4).

Таблица 2.4 – Основные признаки и неисправности системы питания бензинового двигателя

Выявление неисправностей производится ходовыми и стендовыми испытаниями автомобиля (общее диагностирование) и путем оценки технического состояния элементов системы питания на стендах в топливном участке (поэлементное диагностирование).

При ходовых испытаниях расход топлива определяется на мерном участке дороги (определяется приказом по автотранспортному предприятию) с помощью расходомера объемного типа.

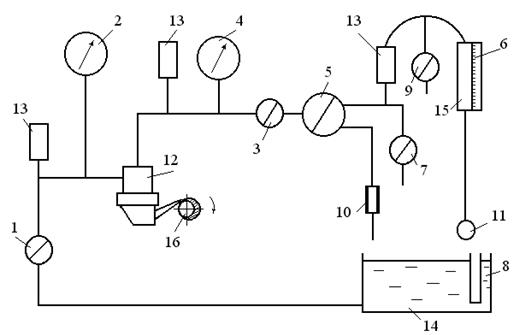

Большой точностью и удобством обладает диагностирование на стендах тяговых качеств (см.подраздел 2.2). На них определяется не только расход, но и мощность двигателя. При отклонениях топливной экономичности, токсичности или мощности, целесообразно проводить поэлементное диагностирование бензонасоса и карбюратора на комбинированных стендах типа МВКV-II «Карбютест-стандарт». Они имеют две гидравлические системы: одна заполняется дизельным топливом и предназначена для проверки бензонасоса и карбюратора (рис.2.28), другая – водой и предназначена для проверки клапана экономайзера и пропускной способности жиклеров (рис.2.29).

Стенд позволяет проверить герметичность запорного клапана карбюратора, уровень топлива в его поплавковой камере, производительность ускорительного насоса; производительность, давление и разрежение топливного насоса и герметичность его клапанов; пропускную способность жиклеров и герметичность клапана экономайзера. Все контрольные операции выполняются при включении электродвигателя стенда. При диагностировании бензонасоса, его устанавливают в специальное гнездо и задают необходимый ход рычага привода.

1 – кран проверки разряжения; 2 – вакуумметр; 3 – кран проверки давления; 4 – манометр; 5 – двухходовой кран; 6 – шкала указатель уровня; 7, 9 – краны для удаления воздуха; 8 – указатель уровня; 10 – эталонный жиклер; 11 – патрубок для подключения поплавковой камеры; 12 – испытуемый насос; 13 – уравнительный бак; 14 – расходный бак; 15 – прозрачная трубка; 16 – привод насоса

Рисунок 2.28 – Схема системы стенда для проверки бензонасосов и карбюраторов

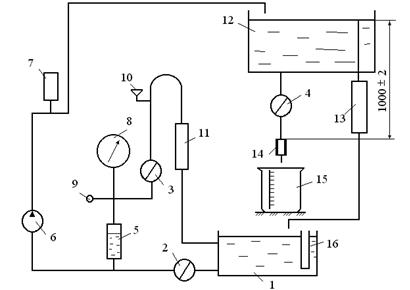

Пропускная способность жиклера на стенде определяется абсолютным способом по количеству воды, протекающей через дозирующее отверстие жиклера за 1 минуту под напором водяного столба 1000 ± 2 мм при температуре воды 20 ± 1 °С (рис.2.29). Жиклер устанавливается в патрубок 14. В баке 12 заданный уровень поддерживается насосом 6. При превышении столба жидкости более 1 м лишняя вода сливается через трубку 13 (при испытаниях вода должна через нее постоянно проливаться). Открывают кран 4, включают секундомер и закрывают его через минуту.

1 – основной бак; 2, 3, 4 – краны; 5 – водяной бак; 6 – мембранный насос; 7 – уравнительный бак; 8 – вакуумметр; 9 – вакуумный патрубок; 10 – патрубок для крепления клапанов; 11 – водяной вакуумметр; 12 – бак для проливки жиклеров; 13 – прозрачная трубка; 14 – патрубок для испытуемого жиклера; 15 – мерный сосуд; 16 – указатель уровня воды

Рисунок 2.29 – Схема системы стенда для проверки жиклеров и клапанов карбюратора

Абсолютная пропускная способность определяется в см3 по объему воды в мерном цилиндре 15.

При определении снятых с карбюратора запорном клапане поплавковой камеры и клапане экономайзера, их вворачивают в патрубок 10. Включают привод насоса 6 и медленно закрывают кран 2. На линии, где установлен водяной вакуумметр и патрубок 10 создается разрежение, т.к. насос выкачивает воду из бака 5. Кран 3 закрывают, когда вода из бака 1 поднимется до определенного уровня в водяном вакуумметре. Если клапан не герметичен, то воздух поступит в линию разрежения и уровень в трубке 11 начнет падать. По скорости его падения и оценивают герметичность клапана.

Комплексную оценку снятию с двигателя карбюратора можно осуществить на безмоторновакуумной установке типа НИИАТ-489А. Он проверяется путем продувки сжатым воздухом, измерения расхода топлива при определенном расходе воздуха и при различных положениях дроссельной заслонки, а также по величине разрежения за карбюратором. Для создания разрежения используют вакуумный насос, а для контроля расхода топлива и воздуха – расходомеры ротаметрического типа. Установка имеет достаточно сложное устройство, дорогостояща, поэтому не получила большого распространения на автотранспортных предприятиях.

При ежедневном обслуживании системы питания убеждаются в ее герметичности и устойчивости работы прогретого двигателя на частоте вращения холостого хода. При ТО-1 дополнительно проверяется крепление приборов системы питания и их соединений, токсичносить отработавших газов и проводится регулировка системы холостого хода по этому параметру. При ТО-2 дополнительно проверяется действие и полнота открывания воздушной и дроссельной заслонок, работа бензонасоса без снятия с двигателя, уровень топлива в поплавковой камере карбюратора.

При проведении ремонтов агрегаты системы питания первоначально подвергаются очистке и мойке керосином. Топливные баки очищают снаружи, а внутреннюю полость промывают моющим раствором и горячей водой для удаления паров бензина. Незначительные трещины бензобака запаивают оловянисто-свинцовым или серебряным припоем. На большие трещины накладывают заплаты, их края припаивают либо приваривают газовой сваркой.

При ремонте бензонасосов их очищают, разбирают, все детали промывают в керосине и дефектуют. Неисправные элементы заменяют. Если имеются износы отверстий под ось рычага, то их развертывают под больший диаметр и запрессовывают втулки. Поврежденные резьбы в отверстиях восстанавливают нарезкой резьбы большего диаметра. Коробление поверхностей разъема крышки и корпуса устраняют их притиранием на плите наждачной шкуркой или шлифовальной пастой.

При ремонте карбюраторов также осуществляется их наружная очистка и мойка, проводится разборка с последующей мойкой деталей и дефектовкой. Если запорный клапан сильно изношен, его полностью (вместе с седлом) заменяют, при небольших износах – иглу притирают к седлу. При негерметичности поплавка из него удаляют бензин, а место повреждения запаивают с минимальным количеством припоя, чтобы не увеличивать массу поплавка. Жиклеры отмачивают в растворителе и продувают сжатым воздухом. При короблении поверхностей разъемов карбюратора, их шлифуют на поверочной плите как и корпусные части бензонасосов. Если изношены отверстия под оси заслонок, их рассверливают под больший диаметр с последующей запрессовкой бронзовых втулок и их развертыванием под требуемый размер. После сборки заслонки должны легко поворачиваться на своих осях.

Отремонтированные приборы системы питания перед установкой на двигатель целесообразно проверить на испытательном стенде.

Техническое обслуживание системы питания карбюраторного двигателя

Неисправности системы питания заключаются в образовании смеси несоответствующего качества и, как следствие, повышенном расходе топлива.

К наиболее часто встречающимся неисправностям системы питания относится образование богатой или бедной смеси.

Богатая рабочая смесь обладает пониженной скоростью горения и вызывет перегрев двигателя, работа его при этом сопровождается резкими хлопками в глушителе. Хлопки появляются в результате неполного сгорания смеси в цилиндре (не хватает кислорода воздуха). Догорание ее происходит в глушителе и сопровождается появлением черного дыма из него.

Длительная работа двигателя на богатой смеси приводит к перерасходу топлива и большому отложению нагара на стенках камеры сгорания в электродах свечи зажигания, снижению мощности двигателя и увеличению его износа. Образованию богатой смеси способствует уменьшение количества поступающего воздуха или увеличение количества подаваемого топлива.

В изучаемых карбюраторах, имеющих главную дозирующую систему с пневматическим торможением топлива, в случае засорения воздушного жиклера происходит образование богатой горючей смеси; Эта неисправность устраняется продувкой воздушных жиклеров главной дозирующей системы сжатым воздухом.

Увеличение количества поступающего топлива возможно в результате повышенного уровня топлива в поплавковой камере из-за неполного прилегания запорного клапана, засорения седла клапана, применения более легких сортов топлива, разработки отверстий жиклеров, неплотного закрытия клапана экономайзера и неполного открытия воздушной заслонки.

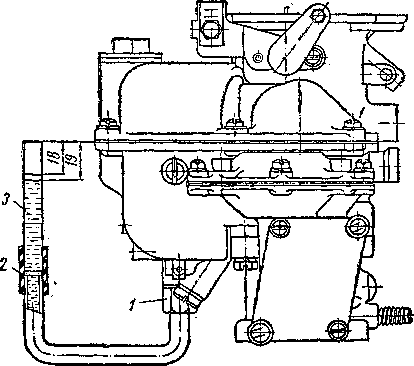

Рис.33.Проверка уровня бензина в поплавковой камере карбюратора при помощи стеклянной трубки

1- штуцер, 2- резиновая трубка, 3- стеклянная трубка.

Уровень топлива в поплавковой камере регулируют одним из ранее описанных способов (Рис.35). При неплотном прилегании клапанов к седлу их следует притереть или заменить. Если отверстия жиклеров разработаны, то жиклеры заменяют.

Неплотно закрывающийся клапан экономайзера необходимо разобрать и притереть или заменить.Полное открытие воздушной заслонки регулируют изменением длины троса привода.

Бедная рабочая смесь также обладает пониженной скоростью сгорания, двигатель перегревается, и его работа сопровождается резкими хлопками в карбюраторе. Хлопки в карбюраторе появляются в результате того, что смесь еще догорает в цилиндре, когда уже открыт впускной клапан, и пламя распространяется во впускной трубопровод и смесительную камеру карбюратора.

Длительная работа двигателя на бедной смеси также вызывает перерасход топлива вследствие того, что мощность двигателя в этом случае падает и чаще приходится пользоваться пониженными передачами.

Образованию бедной горючей смеси способствует либо уменьшение количества поступающего топлива, либо увеличение количества поступающего воздуха. Уменьшение количества поступающего топлива возможно в результате заедания воздушного клапана в пробке горловины топливного бака, засорения топливопроводов и фильтров-отстойников, неисправности топливного насоса, низкого уровня топлива в поплавковой камере, засорения жиклеров. Увеличение количества поступающего воздуха возможно из-за подсоса воздуха в местах соединения отдельных частей карбюратора, а также в местах соединения карбюратора с впускным трубопроводом и впускного трубопровода с головками цилиндров. Клапан пробки горловины топливного бака необходимо осмотреть и удалить пыль и кусочки льда, которые могут образоваться в зимнее время. Засоренные трубопроводы продувают насосом для накачивания шин. Засоренные фильтры-отстойники нужно разобрать, очистить от грязи, промыть и продуть сжатым воздухом. При разборке фильтров тонкой очистки, имеющих керамический элемент, следует быть осторожным, так как он очень хрупок.

При сборке фильтров особое внимание следует уделять состоянию прокладок, порванные прокладки нужно заменить. Неисправность топливного насоса обычно сопровождается уменьшением или прекращением подачи топлива.

Наиболее часто в диафрагменном насосе возможны следующие неисправности: повреждение диафрагмы; неплотное прилегание клапанов; износ наружного конца двуплечего рычага; уменьшение упругости пружины.

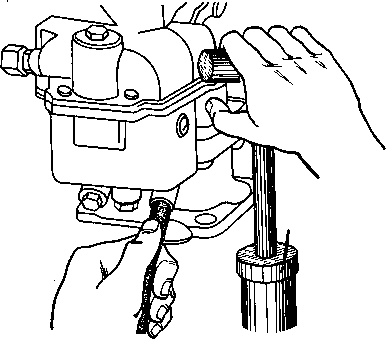

Поврежденные диски диафрагмы заменяют. В случае их повреждения в ути следует отпустить гайку крепления дисков диафрагмы, осторожно развести их так, чтобы места повреждения не совпадали, и, смазав мылом, собрать и установить на место. Неплотно прилегающий клапан необходимо разобрать, очистить от грязи, проверить состояние пружины и установить на место. Если этого окажется недостаточно, то клапан нужно заменить. При износе наружного конца двуплечего рычага его наваривают. Как временную меру (в пути) прокладку между насосом и местом его крепления заменяют на более тонкую, тем самым приблизив рычаг к эксцентрику. Засоренные топливные жиклеры карбюратора необходимо продуть (Рис.34).

Рис. 34. Продувка жиклеров в собранном карбюраторе

Применять для очистки жиклеров проволоку или другие твердые предметы запрещено, так как это приведет к увеличению или изменению формы отверстия жиклеров. Подсос воздуха в местах соединения карбюратора и впускного трубопровода устраняют подтягиванием креплений или заменой прокладок.

Одной из часто встречающихся неисправностей системы питания является течь топлива через неплотности в соединениях топливо-проводов, что очень опасно, так как может вызвать пожар. Для предупреждения этой неисправности соединения следует периодически подтягивать.

Основные работы по техническому обслуживанию:

ЕО. Проверить уровень топлива в баке и заправить автомобиль топливом. Проверить внешним осмотром герметичность соединения карбюратора, топливного насоса, топливо-проводов и топливного бака.

ТО-1. Проверить внешним осмотром герметичность соединений системы питания; при необходимости устранить неисправности. Проверить присоединение рычага педали к оси дроссельной заслонки и троса к рычагу воздушной заслонки, действие приводов и полноту открытия и закрытия дроссельной и воздушной заслонок. Педаль привода должна перемещаться в обе стороны плавно. После работы автомобиля на пыльных дорогах промыть воздушный фильтр карбюратора и сменить в нем масло.

ТО-2. Проверить герметичность топливного бака и соединений трубопроводов системы питания, крепление карбюратора и топливного насоса; при необходимости устранить неисправность.

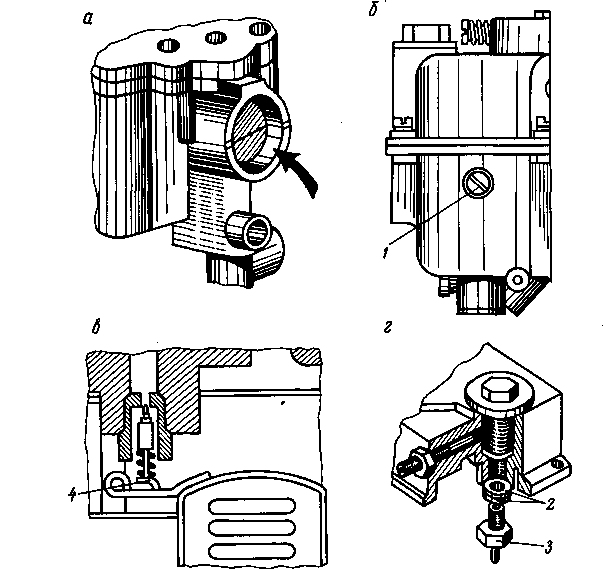

Рис. 35. Проверка и регулировка уровня топлива в поплавковых камерах карбюраторов:

а — проверка в карбюраторах К-126Б, б — К-88АМ; в — регулировка в карбюраторах К-126Б, г — К-88АМ; 1- пробка контрольного отверстия;

2 -прокладки; 3- корпус игольчатого клапана; 4- язычок рычага поплавка

СО. Два раза в год снять карбюратор с двигателя, разобрать и почистить его. Промыть и проверить действие ограничителя частоты вращения коленчатого вала двигателя. Приподготовке к зимней эксплуатации проверить на специальных приборах, карбюратор, его узлы и детали, включая жиклеры. Снять топливный насос, разобрать его, очистить и проверить состояние деталей

После сборки проверить топливный насос на специальном приборе. Два раза в год слить отстой из топливного бака и одни раз в год (при переходе на зимнюю эксплуатацию) промыть бак. Проверка исправности бензинового насоса осуществляется по следующим показателям: по максимальному давлению, создаваемому насосом, по производительности насоса, по герметичности клапанов. Все эти параметры проверяют на приборе, который состоит из бачка и панели. На лицевой стороне, панели шпильками крепится проверяемый насос. С тыльной стороны панели установлен эксцентриковый вал с маховиком, При вращении эксцентрикового вала приводится в действие насос, подсоединенный при помощи двух шлангов к прибору.

Манометр на приборе показывает давление, создаваемое насосом, и герметичность его клапанов, а производительность насоса определяется по количеству топлива, поступившего в стеклянный мерный цилиндр за десять ходов коромысла.

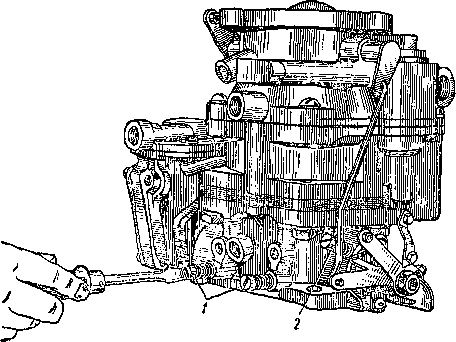

Рис. 36. Регулировочные винты карбюратора К- 88:

1 — винт холостого хода, 2 — упорный винт регулировки положения дроссельных заслонок.

Карбюратор проверяют на герметичность клапана, заглушек и соединений, уровень топлива в поплавковой камере и пропускную способность жиклеров. Пропускную способность жиклеров проверяют на специальном приборе и оценивают по количеству воды (в м3), протекающей через жиклер за 1 мин под напором водяного столба высотой в 1 м и температуре ее 20° С. Все остальные параметры проверяют на приборе, состоящем из бака н, стойки с кронштейном для крепления карбюратора. Топливо в поплавковую камеру карбюратора поступает из топливного бачка под давлением сжатого воздуха, которое контролируется манометром и должно соответствовать давлению, создаваемому исправным топливным насосом. Повышение уровня топлива в поплавковой камере свидетельствует о негерметичности запорного клапана.

Содержание окиси углерода в отработавших газах определяют на газоанализаторе, который состоит из измерительной камеры, через которую проходят отработавшие газы, и сравнительной камеры, наполненной чистым воздухом. В каждой камере имеется платиновая нить. При сгорании окиси углерода от раскаленных газов в измерительной камере повышается температура и изменяется сопротивление нити. Стрелка миллиамперметра, отклоняясь, показывает содержание окиси углерода и состав рабочей смеси. При техническом обслуживании приборов системы питания необходимо соблюдать правила техники безопасности, производственной санитарии и противопожарной безопасности.

1.Назовите основные неисправностиситемы питания и их признаки.

2.Назовите причины вызывающие приготовление «богатой» горючей смеси.

3.Назовите причины вызывающие приготовление «бедной» горючейсмеси.

4.Назовите основные работы проводимые при ЕО и ТО-1 системы питания.

5.Назовите основные работы проводимые при ТО-2 системы питания.

6. Назовите основные работы проводимые при СО системы питания.

Техническое обслуживание, диагностика и ремонт карбюраторного двигателя

. Устройство системы питания

карбюраторного двигателя

1.1 Назначение системы питания

карбюраторного двигателя

1.2 Основные характеристики и принцип работы

.3 Материалы, применяемые при изготовлении, ТО

и ремонте

2. ТО и ремонт системы питания

карбюраторного двигателя

2.1 Перечень выполняемых работ в объёме

ЕТО, ТО-1, ТО-2 и СТО

2.2 Неисправности системы питания

карбюраторного двигателя. Причины их возникновения и способы устранения

.2 Сборочно-разборочные работы,

осуществляемые в процессе ремонта

3. Безопасная организация труда

Автомобильный транспорт имеет большое значение,

так как обслуживает все отрасли. В нашей стране непрерывно возрастает дальность

перевозок грузов и пассажиров вследствие повышения эксплуатационных качеств

автомобилей, улучшение автомобильных дорого и строительство новых.

Для успешного решения автомобильным транспортом

поставленных задач необходимо постоянно поддерживать автомобили в хорошем

техническом состоянии, создать такую организацию технического обслуживания,

которая предусматривала бы своевременное и высококачественное выполнение всех

операций по уходу за автомобилем. При этом необходимо использовать правильные

приемы выполнения каждой операции и широко применять средства механизации.

Квалифицированное выполнение работ технического обслуживания обеспечивает

безотказную работу агрегатов, узлов и систем автомобилей, увеличивает их

надежность и максимальные межремонтные пробеги, повышает производительность,

сокращает расход топлива, снижает себестоимость перевозок, обеспечивает

повышение безопасности движения.

Развитие и совершенствование авторемонтного

производства требуют правильной организации ремонта автомобилей, которая в свою

очередь зависит от целого ряда факторов, наиболее важных из них является

рациональное размещение ремонтных предприятий, их специализация и

производственная мощность. Эффективность использования автотранспортных средств

зависит от совершенства организации транспортного процесса и свойств автомобилей

сохранять в определенных пределах значения параметров, характеризующих их

способность выполнять требуемые функции. В процессе эксплуатации автомобиля его

функциональные свойства постепенно ухудшаются вследствие изнашивания, коррозии,

повреждения деталей, усталости материала, из которого они изготовлены и др. В

автомобиле появляются различные неисправности, которые снижают эффективность

его использования.

Для предупреждения появления дефектов и

своевременного их устранения автомобиль подвергают техническому обслуживанию

(ТО) и ремонту. ТО — это комплекс операций или операция по поддержанию

работоспособности или исправности автомобиля при использовании по назначению

при стоянке, хранении или транспортировании.

1. Устройство системы питания

карбюраторного двигателя

Система питания (рис. 1) состоит из:

воздушного фильтра —

9, карбюратора:

8 — поплавковая камера карбюратора с поплавком;

— смесительная камера карбюратора;

— впускной клапан;

— впускной трубопровод;

— камера сгорания

Рис. 1. Схема расположения элементов системы

питания

Топливный насос

(рис. 2) — диафрагменный, с верхним расположением отстойника, приводится в

движение эксцентриком распределительного вала. Корпус насоса состоит из двух

частей — верхней 3 и нижней 4,- отлитых из цинкового сплава. Между ними зажата

диафрагма 1″, состоящая из четырех слоев ткани, пропитанная бензостойким

лаком.

В центре диафрагмы при помощи двух шайб

скреплена тяга 7, имеющая на нижнем конце ушко, в которое входит рычаг 8 тяги.

Рычаг 8 тяги и рычаг 14 привода насоса посажены на общую ось 12. Рычаг привода

одним концом упирается в рычаг тяги, другим — в эксцентрик 15

распределительного вала.

Рычаг привода постоянно поджимается к

эксцентрику пружиной 13, установленной между выступами на нижней части корпуса

и на рычаге. Под диафрагму поставлена пружина 5, возвращающая ее верхнее

положение.

Тяга уплотнена сальником 16, который

препятствует проникновению газов и вместе с ними капель масла из картера

двигателя в полость под диафрагмой. Эта полость соединена с атмосферой

отверстием 6.

В двух приливах корпуса размещен валик 9 рычага

10 ручной подкачки. Валик уплотнен с обеих сторон кольцами из маслобензостойкой

резины.

В верхней части корпуса расположены неразборные

нагнетательный (выпускной) 22 и впускной 21 клапаны. Клапаны закреплены в

корпусе при помощи нажимной планки и двух винтов. Над приемным каналом

впускного клапана установлен фильтр 23. Сверху корпус накрыт стеклянным

стаканом-отстойником 24, уплотненным резиновой прокладкой 20 и прижатым к

корпусу при помощи винта, гайки-барашка 25 и проволочной скобы. Прозрачный

стакан позволяет наблюдать за количеством скопившегося в нем отстоя и вовремя

произвести очистку.

Рис. 2. Топливный насос

1.1 Назначение системы питания

карбюраторного двигателя

Система питания карбюраторного двигателя

предназначена для хранения топлива, предоставления и очистки топлива и воздуха,

приготовления топливной смеси нужного состава и качества и предоставления ее в

необходимом количестве в цилиндры двигателя, а также для отведения в атмосферу

продуктов сгорания, очистки отработанных газов и глушения шумов на впуске

воздуха и выпуска отработанных газов.

Смесь паров бензина и воздуха

образующаяся в карбюраторе называется горючей смесью. Эта смесь подается в

цилиндры двигателя, где она смешивается с остаточными отработавшими газами,

такую смесь называют рабочей.

Топливный бак

(рис. 3.)- это емкость для хранения топлива. Обычно он размещается в задней,

более безопасной части автомобиля.

Топливный фильтр

(рис. 4.) предназначен для тонкой очистки бензина, поступающего к топливному

насосу (возможна установка фильтра и после насоса).

Рис. 3. Топливный бак

Рис. 4. Топливный фильтр

Жиклер (рис. 5)

предназначен для дозирования и подачи топлива или газа.

Рис. 5. Жиклеры

Карбюратор

— обеспечивает необходимое количество топлива и воздуха в смеси, которая

поступает в камеры двигателя внутреннего сгорания.

Карбюратор (К-22И) Карбюратор

К-22И однокамерный, трех-диффузорный, с балансированной поплавковой камерой. По

способу компенсации смеси в главной дозирующей системе он относится к

карбюраторам с регулированием разрежения в диффузоре и включением в работу

добавочного (компенсационного) жиклера.

Рис. 6. Схема карбюратора

.2 Основные характеристики и принцип

работы

Техническая характеристика

карбюратора К-22И

Пропускная способность жиклеров, см3/мин.:

главного — 220 ± 5

компенсационного — 325±3

топливного холостого хода52 ± 3

Диаметр жиклеров, мм:

воздушного холостого хода (два) 1,4+0.1

эмульсионного холостого хода 1+0.1

Диаметр распылителя ускорительного насоса, мм —

0,7+0.06

Открытие регулировочной иглы главного жиклера

(от положения полного закрытия):

при эксплуатации автомобиля — 13/4-2

Объем топливного бака ГАЗ-21 — 55л

В такой системе питания приготовление горючей

смеси требуемого состава происходит в карбюраторе, затем горючая смесь в

необходимом количестве поступает непосредственно в цилиндры двигателя.

В баке хранится запас топлива необходимый для

работы двигателя, в карбюратор топливо подается из бака топливным насосом через

топливопроводы. Использование топливного насоса допускает расположение

топливного бака в любой части автомобиля. Фильтр-отстойник предназначен для

очистки топлива от механических примесей и воды. Атмосферный воздух поступает в

карбюратор через воздушный фильтр, где он очищается от пыли. Карбюратор

приготавливает рабочую смесь, поступающую через впускной коллектор в цилиндры

двигателя. Выпускной коллектор необходим для отвода из цилиндров отработавших

газов. Отработавшие газы через выпускной коллектор поступают в глушитель для

уменьшения шума, после чего выбрасываются в атмосферу.

Топливо поступает в поплавковую камеру через

топливопровод, поплавковая камера соединяется со смесительной камерой

распылителем, где установлен жиклер. Поплавок при помощи игольчатого клапана

поддерживает постоянный уровень топлива в поплавковой камере. Как только

поплавковая камера наполняется, поплавок всплывает, поднимая игольчатый клапан

при помощи рычажка, игольчатый клапан в свою очередь перекрывает отверстие в

подводящем топливопроводе, перекрывая его, доступ топлива в камеру

прекращается.

Воздух, проходя через карбюратор, попадает в

узкое сечение диффузора где его скорость увеличивается. Вследствие увеличения

скорости потока воздуха, проходящего через диффузор, в нем возрастает

разряжение. Между поплавковой камерой и диффузором создается перепад давлений,

в результате чего топливо через жиклер поступает в смесительную камеру, образуя

горючую смесь. Далее горючая смесь попадает в цилиндр двигателя. После сгорания

рабочей смеси, отработавшие газы отводятся через выпускной клапан. Отработавшие

газы проходят через глушитель и выводятся в атмосферу.

Рис. 7. Принцип работы системы питания

карбюраторного двигателя

1.3 Материалы, применяемые при

изготовлении, ТО и ремонте

Корпуса карбюраторов изготавливают литьем под

давлением из цинковых сплавов, имеющих низкую температуру плавления и хорошие

литейные свойства, что дает возможность получать отливки высокой точности,

необходимой плотностью, чистой поверхностью и достаточными механическими

свойствами. В США для изготовления деталей карбюратора применяют цинковые

сплавы, которые по своему химическому составу и свойствам близки к цинковым

сплавам, применяем в СССР. Поплавковый механизм изготавливают штамповкой и

латунной ленты, достаточно устойчивой против коррозионного воздействия топлива.

В качестве материала для клапанов применяют нержавеющую сталь, которая при

работе в корпусе из латуни обеспечивает длительный срок службы. В качестве

материала для жиклеров, форсунок и других дозирующих элементов наибольшее

распространение получила латунь.

Наиболее часто корпус топливного изготавливают

литьем под давлением из цинковых, алюминиевых и магниевых сплавов. Диафрагмы

топливного насоса обычно изготавливают из хлопчатобумажной ткани или нейлона,

покрытого синтетическим каучуком. Механизм привода топливного насоса

изготавливают из углеродистой и низколегированной стали(Например марки

45).Пружину диафрагмы из углеродистой пружинной стали.

Для изготовления фильтрующих элементов применяют

латунь марок Л68, Л62 и Л59-1. Корпус фильтра тонкой очистки топлива отливают

под давлением из алюминиевых или цинковых сплавов. Стакан-отстойника чаще всего

изготавливают из стекла, бакелита или полистирола.

Корпусные детали воздухоочистителя изготавливают

из луженой или освинцованной стали.

Детали бака изготавливаются из освинцованной или

оцинкованной стали. При изготовление топливопровода используют медь.

система питания карбюраторный

двигатель

2. Техническое обслуживание и ремонт

.1 Перечень выполняемых работ в

объёме ЕТО, ТО-1, ТО-2 и СТО

ЕТО.

Проверить уровень топлива в баке и заправить автомобиль топливом. Проверить

внешним осмотром герметичность соединения карбюратора, топливного насоса,

топливопроводов и топливного бака.

ТО-1.

Проверить внешним осмотром герметичность соединений системы питания; при

необходимости устранить неисправности. Проверить присоединение рычага педали к

оси дроссельной заслонки и троса к рычагу воздушной заслонки, действие приводов

и полноту открытия и закрытия дроссельной и воздушной заслонок. Педаль привода

должна перемещаться в обе стороны плавно. После работы автомобиля на пыльных

дорогах промыть воздушный фильтр карбюратора и сменить в нем масло.

СТО.

Два раза в год снять карбюратор с двигателя, разобрать и почистить его. Промыть

и проверить действие ограничителя частоты вращения коленчатого вала двигателя.

При подготовке к зимней эксплуатации проверить на специальных приборах,

карбюратор, его узлы и детали, включая жиклеры. Снять топливный насос,

разобрать его, очистить и проверить состояние деталей. После сборки проверить

топливный насос на специальном приборе. Два раза в год слить отстой из

топливного бака и одни раз в год (при переходе на зимнюю эксплуатацию) промыть

бак.

Обслуживание карбюраторов.

Надежность в работе карбюратора достигается выполнением следующих операций.

Очистка и промывка карбюратора. Карбюратор

снимают с двигателя и разбирают, удаляют смолистые отложения, промывают детали

с помощью волосяной кисти в ванночке с авиационным бензином или ацетоном,

продувают жиклеры и каналы в корпусе сжатым воздухом. Запрещается применять для

прочистки жиклеров проволоку, металлические предметы или обтирочные материалы.

При работе на этилированном бензине перед очисткой деталей карбюратора их

необходимо погрузить на 10-20 мин в керосин или другой растворитель. При сборке

карбюратора следует проверить состояние всех прокладок и негодные заменить. Во

избежание порчи поплавка не допускается продувка собранного карбюратора сжатым

воздухом через топливоподводящий штуцер или балансировочную трубку.

Дроссель и воздушную заслонку при разборке

карбюратора не снимают. После сборки карбюратора надо убедиться в том, что они

поворачиваются без заедания.

Проверка герметичности поплавка производится

погружением его на 30 сек в воду, нагретую до температуры 80-90°С. При

неисправности поплавка из него будут выходить пузырьки воздуха. Такой поплавок

необходимо заменить или запаять, предварительно удалив попавшее в него топливо.

После пайки проверяют вес поплавка.

Проверка герметичности игольчатого клапана

выполняется на вакуумном приборе. Бачок прибора заполняют дистиллированной

водой, и в корпусе устанавливают на прокладках испытуемый клапан в сборе с

седлом. Затем с помощью поршня насоса создают разрежение в контрольной трубке,

подняв уровень водяного столба до 1000 мм и закрывают кран. Одновременно

разрежение создается в тройнике 6 под испытуемым клапаном.

Герметичность клапана считается

удовлетворительной, если уровень воды в контрольной трубке понизится не более,

чем на 10 мм в течение 30 сек. При большем падении уровня воды клапан

необходимо притереть или заменить.

Уровень топлива в поплавковой камере можно

проверить не снимая карбюратор с двигателя или установив карбюратор на

специальном приборе.

Проверка пропускной способности жиклеров

производится один раз в год в плановом порядке, а также при очередном

техническом обслуживании автомобиля в случае выявления перерасхода топлива.

Пропускная способность жиклеров определяется

количеством дистиллированной воды (в см3), протекающей через

дозирующее отверстие жиклера за 1 мин под напором водяного столба высотой 1 ±

0,002 м при температуре воды 20 ± 1С. Проверка (тарировка) жиклеров

производится на приборах, которые по принципу замера количества воды

подразделяются на две группы: с абсолютным и относительным замером.

Обслуживание топливных насосов.

Надежная подача топлива к карбюратору на различных режимах работы двигателя

может быть нарушена вследствие повреждения диафрагмы топливного насоса, потери

упругости ее пружины, осмоления и залипания клапанов, загрязнений фильтрующей

сетки и потери герметичности насоса.

В насосах, имеющих стакан-отстойник, возможно

подтекание топлива через прокладку между корпусом и стаканом-отстойником. Если

течь не прекратится после более плотной затяжки барашка крепления, необходимо

сменить прокладку.

Подтекание топлива наружу из отверстия корпуса

насоса или при отвертывании контрольной пробки в корпусе у герметизированных

насосов указывает на порчу диафрагмы, которую следует заменить.

Наиболее простой способ проверки работы насоса

без снятия его с двигателя — с помощью ручной подкачки. Исправный насос должен

бесперебойно подавать сильную пульсирующую струю топлива без пены из штуцера

насоса, отсоединенного от топливопровода, идущего к карбюратору. Наличие пены

свидетельствует о подсосе воздуха в магистрали.

Уход за воздушным фильтром.

Периодичность ухода за воздушным фильтром зависит от условий эксплуатации. Уход

заключается в промывке фильтра и смене масла. В обычных условиях эксплуатации

эту операцию проводят при ТО-2, в тяжелых дорожных условиях — при ТО-1, а в

условиях сильной запыленности воздуха — через день. Для промывки воздушный

фильтр снимают с двигателя, сливают загрязненное масло из его ванны, промывают

детали фильтра в керосине или бензине, затем протирают их, а фильтрующий

элемент просушивают сжатым воздухом. Фильтрующий элемент смачивают маслом,

применяемым для двигателя, а в корпус заливают масло до установленного уровня.

В воздушных фильтрах, соединенных с системой

вентиляции картера двигателя, одновременно с очисткой системы вентиляции

необходимо также очистить и воздушную полость фильтра от смолистых отложений, а

металлический фильтрующий элемент погрузить на 20-30 мин в ацетон, после чего

продуть его сжатым воздухом. При работе в условиях низкой температуры (от -20°

до -40°) в фильтр надо заливать масло АУ, обладающее низкой температурой

застывания. При температуре ниже -40° в условиях бесснежной зимы к маслу,

заливаемому в фильтр, следует добавлять до 20% керосина.

После сборки фильтра не следует запускать

двигатель в течение 10 — 15 мин для того, чтобы излишнее масло стекло с

фильтрующего элемента.

Уход за топливными фильтрами. Уход за

фильтром-отстойником заключается в проверке его герметичности, выпуске отстоя и

промывке.

Для выпуска отстоя надо, предварительно перекрыв

кран от топливного бака и ослабив стяжной болт, отвернуть пробку. После выпуска

отстоя открывают кран бака на время, достаточное для ополаскивания корпуса

фильтра чистым бензином.

Для промывки фильтра-отстойника снимают корпус и

фильтрующий элемент, промывают их в неэтилированном бензине и просушивают. Во

избежание порчи фильтрующих пластин при их очистке не следует пользоваться

щетками, скребками, а также сжатым воздухом высокого давления. При сборке

проверяют состояние прокладок. Герметичность собранного фильтра-отстойника

проверяют под давлением (2 кГ/см2) 196 133 н/м2.

В фильтре тонкой очистки топлива снимают стакан-отстойник

и керамический или капроновый фильтрующий элемент и тщательно промывают их в

бензине.

Уход за топливным баком и топливопроводами.

Герметичность топливопроводов на участке от бака до топливного насоса следует

проверять при неработающем двигателе, а на участке от насоса до карбюратора —

при работающем двигателе, когда в топливопроводе создается давление.

Обнаруженную утечку топлива устраняют путем подтягивания гаек соединений или

заменой неисправных гаек, штуцеров и топливопроводов.

Не поступает топливо в карбюратор вследствие

засорения компенсационного отверстия в пробке топливного бака (или

вентиляционной трубки бака), чрезмерного засорения фильтра топливозаборника или

фильтра тонкой очистки. Возможны неисправности и топливного насоса: повреждение

диафрагмы или ее пружины, а также «зависание» или не плотное закрытие клапанов.

Для устранения неисправности все упомянутые

элементы системы питания следует последовательно проверить. Затем промыть и

поставить на место все то, что исправно, а неисправные узлы и детали поменять

на новые.

Двигатель не развивает полной

мощности и (или) работает с перебоями из-за нарушения

уровня топлива в поплавковой камере, загрязнения топливных или воздушных

фильтров, жиклеров или каналов. А возможно карбюратор просто неправильно

отрегулирован.

Для устранения неисправности надо заменить или

промыть соответствующие фильтры, продуть воздухом под давлением все каналы и

жиклеры карбюратора, и произвести необходимые регулировки.

Подтекание топлива

может происходить по причине потери герметичности топливного бака, фильтра,

насоса, карбюратора или в многочисленных соединениях топливопровода.

Для устранения неисправности следует подтянуть

хомуты креплений топливных шлангов, поменять поврежденные прокладки.

Негерметичность, возникшую по причине механических повреждений элементов

системы питания, устраняют путем их замены. Если же вы предпочитаете ремонт, то

производить его необходимо только в специализированных мастерских.

2.3 Сборочно-разборочные работы,

осуществляемые в процессе ремонта

Выверните винты крепления

крышки карбюратора и осторожно снимите ее, чтобы не повредить прокладку и

поплавок.

Разборка крышки карбюратора:

· осторожно оправкой вытолкните

ось 1 (рис. 8.) поплавка 3 из стоек и осторожно, не повреждая язычков поплавка,

снимите его;

· снимите прокладку 4

крышки, выверните седло игольчатого клапана 2, отверните патрубок 15 подачи

топлива и выньте топливный фильтр 13;

· выверните корпус

топливного жиклера холостого хода с электромагнитным запорным клапаном 10 и

выньте жиклер 9;

· выверните ось 19,

снимите рычаг 18 управления воздушной заслонкой, отсоедините пружину рычага

управления воздушной заслонкой. При необходимости выверните винты воздушной

заслонки, выньте заслонку 14 и ось 16;

· разберите

диафрагменное пусковое устройство, сняв крышку 8 пускового устройства в сборе с

регулировочным винтом 7. Выньте пружину 6 и диафрагму 5 со штоком.

Рис. 8. Крышка карбюратора в

разборе 21051-1107010

Разберите корпус карбюратора

(рис. 9.), для чего выполните следующие операции:

Рис. 9. Корпус карбюратора в

разборе 21051-1107010

· снимите крышку 3 ускорительного

насоса с рычагом 2 и диафрагмой 1;

· выньте распылители

10 ускорительного насоса и распылители 11 первой и второй камер;

· отверните гайку оси

дроссельной заслонки первой камеры, снимите кулачок 4 привода ускорительного

насоса и шайбу;

· выверните регулировочный

винт 27 количества смеси холостого хода;

· сломав

пластмассовую заглушка 23, выверните регулировочный винт 25 качества (состава)

смеси холостого хода;

· снимите крышку 5

экономайзера мощностных режимов, диафрагму 6 и пружину;

· выверните топливный

жиклер 7 экономайзера мощностных режимов, главные воздушные жиклеры 12 с

эмульсионными трубками и главные топливные жиклеры 13 главных дозирующих

систем.

Сборку карбюратора выполняйте в

обратной последовательности. При завертывании винтов крепления дроссельных

заслонок расчеканьте по контуру винты на специальном приспособлении,

исключающем деформацию осей заслонок.

3. Безопасная

организация труда

В целях предупреждения

несчастного случая каждый рабочий в процессе производства обязан руководствоваться

технологической инструкцией, соблюдать правила техники безопасности и пожарной

безопасности, изложенные в настоящей инструкции, а администрация обязана

обеспечить рабочие места всем необходимым для безопасного производства работ и

создать при этом нормальные условия труда

Техника безопасности при

проведении технического обслуживания автомобиля

. Рабочее место содержать в

чистоте и порядке. Пролитые нефтепродукты засыпать чистым песком, затем убрать

их и насухо вытереть следы жидкости. Обтирочный материал собирать в железный

ящик с плотной крышкой.

. Снимаемые агрегаты тщательно

очистить и оттереть, чтобы было удобно их разбирать.

. Во время работы запрещается

становиться на подвижные колеса и другие неустойчивые части машины.

. Цилиндры и поршни нельзя

класть на край стола или верстака.

. Разбирать или собирать

агрегаты в подвешенном состоянии запрещается.

. При демонтаже или монтаже

упругих спиральных пружин пользуются специальными съемниками, предупреждающими

вылет пружины.

В работе рассмотрены устройство и принцип

работы, особенности технического обслуживания, диагностики и ремонта, а также

проанализированы основные неисправности, деталировка и особенности сборки и

разборки системы питания карбюраторного двигателя.

1. Крамаренко Г.В.

Техническая эксплуатация автомобилей. М., Автотрансиздат, 1962.

2. Румянцев

С.И., Боднев А.Г., Бойко Н.Г., и др.; Ремонт автомобилей. Учебник для

автотрансп. техникумов. Под ред. Румянцева.- 2-е изд., перераб. и доп.- М.:

Транспорт, 1988. Боровских Ю.И., Буралев Ю.В., Морозов К.А. Устройство

автомобилей: Практическое пособие — М.: Высшая школа,1988

. К.П.

Быков, Т.А. Шленчик. Автомобиль ГАЗ-21 и его модификации. Обслуживание и

устройство