3.9. Требования охраны труда при ремонте автосцепных устройств

3.9.1. Снятие автосцепки следует производить с использованием грузоподъемных механизмов.

Снятие и установка фрикционного аппарата автосцепки должны производиться с помощью специальных подъемников.

Гайку со стяжного болта фрикционного аппарата со сжатыми пружинами следует свинчивать с использованием специального приспособления (кондуктора или пресса).

3.9.2. Обстукивание корпуса поглощающего аппарата с заклинившимися деталями допускается производить в том случае, если аппарат находится в тяговом хомуте с упорной плитой.

В случае, когда не удается привести поглощающий аппарат в рабочее состояние, его снимают с вагона вместе с тяговым хомутом и упорной плитой и транспортируют в цех ремонта.

При снятии поглощающего аппарата с грузового вагона перед свинчиванием 2-х последних гаек (расположенных по диагонали) с болтов крепления нижней поддерживающей планки под планку должен быть подведен специальный подъемник или другой грузоподъемный механизм.

3.9.3. Во время транспортирования заклиненного поглощающего аппарата следует вложить деревянный брусок между нажимным конусом поглощающего аппарата и упорной плитой так, чтобы зазор между ними был не более 20 мм.

В цехе ремонта произвести повторное обстукивание слесарным молотком или кувалдой заклиненного поглощающего аппарата, находящегося в тяговом хомуте с упорной плитой. При этом должны быть приняты меры по предотвращению возможного выпадения поглощающего аппарата из тягового хомута при ударе. Если не удается восстановить поглощающий аппарат в рабочее состояние, пружину разрезают газовым резаком.

3.9.4. Разборку и сборку поглощающего аппарата следует производить на специальном стенде.

3.9.5. При сборке деталей механизма автосцепки для постановки замка на место, нажатие на нижнее плечо собачки для поднятия и направления верхнего плеча должно производиться бородком или специальным ломиком.

3.9.6. Перед ремонтом автосцепного устройства борта платформ следует предварительно поднять и закрепить или снять.

3.9.7. Ремонт автосцепного устройства необходимо производить в защитной каске.

2.10.2 Техника безопасности при осмотре и ремонте

При выполнении технического обслуживания и ремонта вагонов на станционных путях осмотрщики вагонов и слесари должны начинать работу после получения от оператора ПТО разрешения, которое он дает после включения системы централизованного ограждения состава или получения информации об ограждении переносными сигналами. При замене деталей автосцепного устройства в составе необходимо раздвинуть состав не менее чем на 10 м и со стороны расцепленных вагонов установить спаренные тормозные башмаки. Детали автосцепного устройства, которые могут упасть на путь во время подачи вагона к месту ремонта, должны быть надежно закреплены или заменены.

Перед началом работы по ремонту автосцепного устройства осмотреть и привести в исправность запоры бортов платформ и крышек люков полувагонов. Крышки люков полувагонов должны быть закрыты, а борта платформы подняты и закреплены или сняты.

Демонтаж и монтаж автосцепок и упряжного устройства должны производиться с применением грузоподъемного крана или специального подъемника. Обстукивать корпус поглощающего аппарата с заклинившимися деталями допускается только до выемки аппарата и упорной плиты из хомута. Не разрешается отвинчивать гайку стяжного болта у заклинившегося поглощающего аппарата. Свинчивание гайки со стяжного болта разрешается производить только на разборочном стенде. Перед удалением двух последних, расположенных по диагонали гаек с болтов поддерживающей планки для снятия с вагона поглощающего аппарата и тягового хомута, под планку должен быть поставлен подъемник. Сборка и разборка поглощающего аппарата должна выполняться только на специальном прессе.

Установку замка с предохранителем при сборке автосцепки производить нажатием на нижнее плечо собачки бородкой или стержнем.

При сборке и разборке автосцепки не класть детали механизма на корпус автосцепки.

3. Экономическая часть

Экономика – система жизнеобеспечения страны расширяющая задача производства, распределения и потребления, различных благ необходимых для удовлетворения потребностей людей и государства.

Акционерное общество – хозяйственная организация членами, которой может быть неограниченное число владельцев денежных средств, каждый из которых может свободно продавать свои права на часть имущества и доходов акционерного общества, а также может участвовать в управлении им.

Раздел: Транспорт Количество знаков с пробелами: 57647 Количество таблиц: 4 Количество изображений: 13

1.5 Работа автосцепки СА-3 (принцип действия)

При сцепленном положении в зеве каждой автосцепки размещаются выходящая из ее полости часть замка, а также малый зуб и часть замка соседней автосцепки. Вагоны могут расцепиться, если произойдет значительный вертикальный толчок, в результате которого одна из автосцепок «выскользнет» из другой вверх или если хотя бы один из замков уйдет внутрь корпуса. Чтобы исключить саморасцеп автосцепок от вертикальных колебаний, ограничивают величину самих колебаний за счет улучшения содержания пути, рессорного подвешивания, а также соблюдения норм взаимного расположения соседних автосцепок между собой и относительно головок рельсов.

В исправном механизме замок не может самопроизвольно уйти внутрь корпуса, это исключается взаимным расположением деталей. В сцепленном состоянии малый зуб соседней автосцепки постоянно нажимает на лапу замкодержателя, поэтому противовес расположен горизонтально так, что торец лежащего на полочке верхнего плеча предохранителя находится против упора замкодержателя. Следовательно, замок может повернуться относительно своего направляющего зуба в глубь корпуса только на расстояние «а», равное зазору между упором замкодержателя и торцом предохранителя. Дальнейшее перемещение невозможно, поскольку торец плеча предохранителя, двигающегося вместе с замком, упрется в замкодержатель.

Чтобы расцепить вагоны, необходимо выключить предохранитель. Для этого с помощью расцепного привода поворачивают валик подъемника одной из автосцепок. Вращаясь вместе с валиком, надетый на его квадратную часть подъемник своим широким пальцем отклоняет нижнее плечо предохранителя. В результате верхнее плечо также поворачивается и устанавливается выше противовеса замкодаржателя. Замок получает возможность перемещаться внутрь корпуса. Широкий палец подъемника при дальнейшем вращении нажимает на выступ замка и уводит его из зева. Одновременно узкий палец подъемника при дальнейшем вращении нажимает на выступ замка и уводит его из зева.

Одновременно узкий палец подъемника поднимает замкодержатель, который за счет овального отверстия идет вверх, а затем, пропустив подъемник, опускается, закрепляя его в поднятом положении. На этом процесс расцепления заканчивается. Замок прочно удерживается внутри корпуса, малый зуб и замок автосцепки могут выйти из зева. При разведении вагонов лапа замкодержателя освобождается, и механизм возвращается в положение готовности к сцеплению.

Не разводя вагоны, можно восстановить сцепление ошибочно расцепленных автосцепок. Для этого достаточно через отверстие в нижней части корпуса автосцепки ломиком или рукояткой молотка приподнять замкодержатель, лишив опоры узкий палец подъемника.

В результате подъемник, замок, и предохранитель вернутся в нижнее положение. Если по окончании процесса расцепления закрепить механизм, положив рукоятку рыча на горизонтальную полку кронштейна, то автосцепка будет работать на буфер – воспринимать удар нагрузки без сцепления вагонов.

При сцеплении малый зуб соседней автосцепки, входя в зуб, утапливает замок, а затем освобождает его от нагрузки и, проходя дальше, перемещает внутрь лапу замкодержателя, включая предохранитель от саморасцепа.

Конфигурация зубьев обеспечивает сцепление вагонов при отклонении осей автосцепок по горизонтали до 175 мм.

1.6 Технические данные

Подвижной состав обязательно должен быть оборудован автосцепкой.

Высота оси автосцепки над уровнем верха головок рельсов должна быть:

У локомотивов, пассажирских и грузовых вагонов, не более 1080 мм.

У локомотивов и пассажирских вагонов с людьми, не менее 980 мм.

У грузовых вагонов (груженных), не менее 950 мм.

Для подвижного состава, выпускаемого из ремонта, высота оси автосцепки над уровнем верха головок рельсов устанавливается МПС и должна обеспечивать соблюдение указанных норм в эксплуатации.

Разница по высоте между продольными осями автосцепок допускается не более:

В грузовом поезде 100 мм.

Между локомотивом и первым груженым вагоном грузового поезда 110 мм.

В пассажирском поезде, следующем со скоростью до 120км/ч 70 мм.

То же со скоростью 121 140 км/ч 50 мм.

Между локомотивом и первым вагоном пассажирского поезда 100 мм.

1.7 Периодичность и сроки технического обслуживания и ремонта

Автосцепное устройство подвижного состава должно постоянно находиться в исправном состоянии. Чтобы своевременно обнаружить и устранить возникшие неисправности, кроме проверки устройства в поездах предусмотрены наружный осмотр (без снятия с подвижного состава узлов и деталей) и полный осмотр (со снятием с подвижного состава съемных узлов и деталей).

Наружный осмотр автосцепного устройства производится во время текущего отцепочного ремонта вагонов, единой технической ревизии пассажирских вагонов, промывочного ремонта паровозов, текущего ремонта ТР-1 тепловозов, электровозов и вагонов дизель – и электропоездов для определения работоспособности устройства в целом, проверки взаимодействия его узлов и деталей без конкретной оценки состояния каждой детали.

Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов электропоездов, текущих ремонтах ТР-2, ТР-3 тепловозов, электровозов и вагонов дизель- и электропоездов, подъемочном ремонте паровозов. При капитальном ремонте группового рефрижераторного подвижного состава автосцепки СА-Д заменяют автосцепками СА-3.

Порядок полного осмотра автосцепного устройства при капитальном и других видах ремонта подвижного состава в принципе одинаков, различая заключаются главным образом только в браковочных нормах. При заводском ремонте установлены повышенные требования к наиболее изнашиваемым поверхностям некоторых деталей.

Для поддержания автосцепного устройства в исправном состоянии установлены следующие виды осмотра: полный осмотр, наружный осмотр, проверка автосцепного устройства при техническом обслуживании подвижного состава.

1. Краткая характеристика автосцепки СА-3

1.2 Значение автосцепки СА-3

1.3 Сцепление и расцепление автосцепки СА-3

1.4 Устройство и конструкция автосцепки СА-3

1.8 Срок гарантии автосцепного устройства

2. Ремонт автосцепки СА – 3

2.1 Система технологического обслуживания и ремонта вагонов

2.2 Основные неисправности

2.3 Подготовка к ремонту

2.4 Разборка механизма автосцепки СА-3

2.5 Ремонт автосцепки СА-3

2.6 Сборка автосцепки СА-3

2.7 Испытание после ремонта (обмеры)

2.8 Организация рабочего места

2.9 Инструменты, материалы, оборудование, применяемые при ремонте

2.10 Безопасность труда

2.10.1 Общие требования охраны труда

3.1 Калькуляция на ремонт автосцепки СА-3

3.2 Сравнительная стоимость ремонта, изготовление, приобретение нового узла

Список используемой литературы

Парк подвижного состава железнодорожного транспорта характеризуется многообразием типов и конструкций вагонов, используемых в перевозочном процессе грузов и пассажиров. Условия эксплуатации вагонов связаны со значительными статическими и динамическими нагрузками, а в отдельных случаях — с воздействием высоких и низких температур перевозимого груза, повышенной влажности, агрессивных сред на конструкцию вагонов. При малой дальности перевозок значительно возрастает интенсивность ведения погрузочно-разгрузочных работ, как правило, с использованием различных средств механизации. Таким образом, многофункциональное и интенсивное использование вагонов железнодорожного транспорта требует их качественного технического обслуживания и ремонта квалифицированными специалистами.

Ударно – тяговые приборы предназначены для сцепления вагонов между собой и с локомотивом, удержания их на определенном расстоянии друг от друга, восприятия, передачи и смягчения действия в поезде и при маневрах.

Современным ударно – тяговым прибором является автосцепное устройство, выполняющее основные функции ударных и тяговых приборов.

Автосцепка СА-3 обеспечивает:

— автоматическое сцепление при соударении вагонов; автоматическое запирание замка у сцепленных автосцепок;

— расцепление подвижного состава без захода человека между вагонами и удержание механизма в расцепленном положении до разведения автосцепок;

— автоматическое возвращение механизма в положение готовности к сцеплению после разведения автосцепок; восстановление сцепления случайно расцепленных автосцепок, не разводя вагоны;

— производство маневровых работ (положение на «буфер»), когда при соударении автосцепки не должны соединяться. До сцепления автосцепки могут занимать различные взаимные положения:

— оси их находятся на одной прямой;

— оси могут быть смещены по вертикали или горизонтали.

Смещение осей по вертикали допускается в грузовом поезде до 100 мм и пассажирском скоростном до 50 мм, а в горизонтальном направлении до 175 мм, при которых обеспечивается надежное автоматическое сцепление вагонов в эксплуатации.

1.2 Значение автосцепки СА-3

Сцепление автосцепок происходит следующим образом.

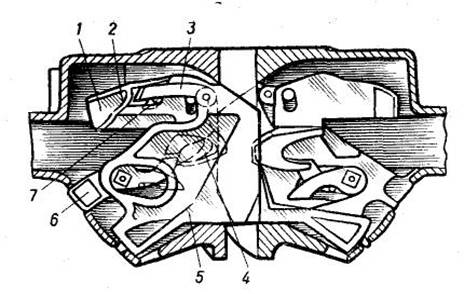

Рис. 1 Сцеп автосцепок.

При соударении вагонов малый зуб корпуса одной автосцепки скользит по направляющей поверхности малого или большого зубьев (в зависимости от отклонения головок в горизонтальной плоскости в одну или другую сторону). Затем малый зуб входит в зев и нажимает на выступающую часть замка 5. При совпадении продольных осей автосцепок замки нажимают друг на друга.

В результате этого замки уходят внутрь карманов корпуса, а вместе с ними перемещаются предохранители замков, верхние плечи 3 которых скользят по полочкам и проходят над упорами 2 противовесов 1 замкодержателей.

Продвигаясь в зевах дальше, малые зубья нажимают на лапы 4 замкодержателей, заставляя их поворачиваться. В этот момент противовесы 1 замкодержателей размещаются под верхними плечами 3 предохранителей, создавая для них опору.

Когда малые зубья займут крайнее правое положение в упор к большим зубьям, замки 5 освобождаются от нажатия и под действием собственного веса выпадают снова в зевы, заполняя образовавшееся пространство в контуре зацепления, и обеспечивают запирание автосцепок.

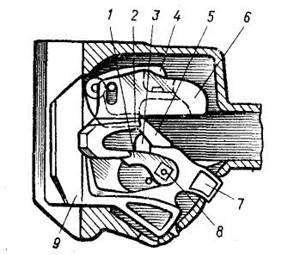

Рис. 2 Сцеп механизмов автосцепок.

Чтобы расцепить автосцепки, достаточно увести внутрь кармана корпуса хотя бы один из замков, что освобождает пространство и дает возможность выхода малых зубьев из зевов.

Для этого необходимо поворотом рычага расцепного привода посредством цепочки повернуть валик подъемника.

Тогда подъемник 1, посаженный на квадратную часть 8 валика, приподнимется и своим широким пальцем 3 нажмет на нижнее фигурное плечо 5 предохранителя и поднимет верхнее его плечо 4 выше упора противовеса 6 замкодержателя.

Таким образом происходит выключение предохранителя от саморасцепа.

При дальнейшем вращении валика широкий палец 3 подъемника, упираясь в выступ замка, нажмет на него и уведет замок 9 внутрь кармана.

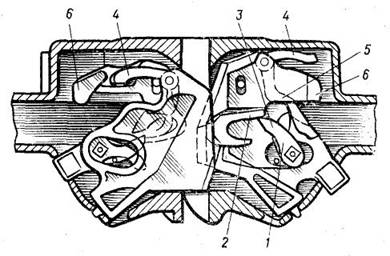

Рис. 3 Автосцепки в сцепе.

Узкий палец 3 подъемника при этом нажмет снизу на горизонтальную грань расцепного угла 2 замкодержателя.

Благодаря наличию овального отверстия в замкодержателе он приподнимается вверх, пропуская узкий палец 3 подъемника 1 мимо вертикальной грани расцепного угла 2.

Освобожденный от нажатия снизу, замкодержатель под действием собственной тяжести благодаря овальному отверстию опустится вниз.

При этом узкий палец 3 подъемника упрется в вертикальную грань расцепного угла и будет удерживаться в вертикальном положении, не позволяя замку выйти в зев.

При этом положении сигнальный отросток 7 замка будет выступать из корпуса, указывая на то, что автосцепки расцеплены.

В таком состоянии механизм будет находиться до разведения вагонов. При разведении вагонов малые зубья смежных автосцепок выходят из зевов, лишая лапу замкодержателя упора. Замкодержатель под действием противовеса поворачивается, его лапа выходит в зев, а расцепной угол 2 освобождает подъемник 1 и замок, которые под действием собственной тяжести опускаются в нижнее положение, обеспечивающее готовность механизма к последующему сцеплению.