6Обряды перехода.docДневник отчета.docxРП_Мат_ФГОС_21.docxВКР Стручков Альберт.docxКурсовая МП Международный договор.docxМетод реком Фтизиатрия.docx

Показать все связанные файлы

Домашняя работа 1.docxконтрольная работа по теории государства и права Вариант 3.docxПРактическая работа 1 Экономика.docxКонтрольная работа ФИНАНСЫ.pdfПРАКТИЧЕСКАЯ работа учет и анализ банкротств.docxКурсовая работа 2015.docxКонтрольная работа №1 Вариант 8.pdfКурсовая работа (Электрические утюги) ПДФ1 (1).pdf1.5. Самостоятельная работа..pdfОтчет Лабораторная работа №2-3 (2).docx

ГБПОУ РС(Я) «Якутский сельскохозяйственный техникум»

КУРСОВАЯ РАБОТАТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ТРАКТОРОВ, СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН И МЕХАНИЗМОВ НА ПРИМЕРЕ КФХ «Уваровский М.Н.», Момского района, с. Соболох

Выполнил: студент _

специальности 35.02.16 «Эксплуатация и ремонт

сельскохозяйственной техники и оборудования

Стручков Альберт ДмитриевичПроверил: преподаватель ГБПОУ РС(Я) «ЯСХТ» Слепцов Николай Егорович

Якутск 2020 г.

ИСХОДНЫЕ ДАННЫЕ К ПРОЕКТУ1. По тракторам и автомобилям

Дополнительные сведения по тракторам Т-150К

2. Количество комбайнов и сельскохозяйственных машин

3. Ожидаемое среднегодовое поголовье скота по фермам

4. Участок мастерской: кузнечно-сварочный

1. Общая часть

1.1. Краткие сведения о хозяйстве.

2. Расчетный раздел

2.1. Определение количества плановых ремонтов и номерных технических обслуживании

2.1.1. Определение количества плановых ремонтов и номерных технических обслуживании для тракторов

2.1.2. Определение количества плановых ремонтов и номерных технических обслуживании для комбайнов и сельскохозяйственных машин

2.2 Расчёт трудоёмкостей текущих ремонтов

2.2.1 Расчёт трудоёмкостей текущих ремонтов для тракторов

2.2.2 Расчёт трудоёмкостей текущих ремонтов для комбайнов и сельскохозяйственных машин

2.2.3 Расчёт трудоёмкостей текущих ремонтов для автомобилей

2.2.4 Расчёт трудоёмкостей текущих ремонтов для животноводческих ферм

2.3 Определение годовой загрузки службы мастера-наладчика

2.4 Распределение ремонтов и технических обслуживаний по месту их проведения

2.5 Составление годового плана загрузки ремонтной мастерской

2.6 Расчет штата работников ремонтной мастерской

3. Технологический раздел

3.1 Расчет потребного количества производственных рабочих для участка мастерской

3.2 Подбор оборудования и расчет потребной площади производственного участка

3.3 Расчет системы освещения участка

3.4 Расчет вентиляции участка

3.5 Техника безопасности при проведении ремонтных работ на участке

4. Экономический раздел

4.1 Расчёт плановой себестоимости и отпускной цены единицы ремонтно-обслуживающего воздействия

ВВЕДЕНИЕСельское хозяйство — важная часть экономики России. Здесь сконцентрировано 13% основных производственных фондов, 14% трудовых ресурсов, производится около 6% ВВП.

Сельское хозяйство — одна из системообразующих отраслей экономики любой страны. Вне зависимости от почвенно-климатических условий даже самые развитые промышленные страны вкладывают очень большие средства в развитие отечественного сельского хозяйства. Имеющиеся в стране земельные угодья представляют собой бесплатно данную Природой огромную производительную силу.

Кризис в сельском хозяйстве и спад его производства сразу наносит тяжелый удар по всей экономике, поскольку приводит к потере огромного количества бесплатных природных ресурсов, и эти потери приходится оплачивать при импорте продовольствия.

Особенностью сельского хозяйства в Якутии является тесная взаимосвязь производства и ее социальной сферы. На территории Якутии проживает 956,7 млн. человек из них335,1 тыс. (35,1%) в сельской местности. В сельском хозяйстве занято 5,6% от численности занятых в экономике. Сельскохозяйственным производством занимаются 374 сельхоз организаций и 275 родовых общин (с долей 25% от общего объема производства сельскохозяйственной продукции), свыше 4,3 тысяч крестьянско-фермерских хозяйств и индивидуальных предпринимателей (с долей 26%). Более 87 тысяч личных подсобных хозяйств производят значительную долю мяса, молока картофеля и овощей с долей 49%.

Сущность планово-предупредительной системы техобслуживания и ремонта машин. Сущность планово-предупредительной системы является принудительная по плану поставка автомобилей и машин, прошедших нормативный пробег, в соответствующий вид технического обслуживания в целях предупреждения повышенной интенсивности изнашивания и восстановления утраченной работоспособности узлов, агрегатов и систем.

Значение ремонтно-обслуживающих воздействий для автотракторной и сельскохозяйственной техники. Техническое обслуживание и ремонт сельскохозяйственных машин создают условия, необходимые для нормального использования машин и оборудования данной отрасли, точнее, содержат в себе деятельность по обеспечению работоспособности машин и орудий.

Цель курсового проектирования МДК 03.01 Система технического обслуживания и ремонта сельскохозяйственных машин и механизмов – является овладение умениями:

— планирование ремонтно-обслуживающие воздействия для техники хозяйства;

— проектирование производственного участка ремонтной мастерской;

— определение себестоимости ремонта или технического обслуживания;

— самостоятельная работа с информацией и нормативно-справочной литературой, типовыми проектами и другими источниками технической информации.

Умения и навыки, приобретаемые при выполнении курсового проекта, помогают грамотно выполнить в дальнейшем дипломный проект. Степень самостоятельности при работе над курсовым проектом оказывает значительное влияние на закрепление этих умений. Наличие в учебном заведении в достаточном количестве методических пособий позволяет повысить уровень самостоятельности обучающихся при работе над проектом, уменьшить интеллектуальную нагрузку на преподавателей, поможет снизить количество разногласий в нормативных вопросах и технической терминологии.1. ОБЩАЯ ЧАСТЬ

1.1 Краткие сведения о хозяйстве.

КФХ «Уваровский М.Н.» зарегистрирован 29 апреля 2014 г. регистратором УПРАВЛЕНИЕ ФЕДЕРАЛЬНОЙ НАЛОГОВОЙ СЛУЖБЫ ПО РЕСПУБЛИКЕ САХА (ЯКУТИЯ). Основным видом деятельности является «разведение коров».

черновик ПП курсовой.docxМетод указания по курсовой работе ОП 05 ДО.pdfКурсовой проект.docxМетодическое указание к выполнению курсовой работы по гражданскоМетодические указания для выполнения курсовой работы (2).pdfсоциокультурный проект.pptxКурсовой проект.docxМД-20-1 Темиркенов Биржан курсовой.pdfМУ индивидуальный проект.docxСтруктура введения курсовой работы.docx

ГАПОУ РК «Сортавальский колледж»

Отделение технических профессий

Специальность 35.02.07 «Механизация сельского хозяйства»

По ПМ.03 Техническое обслуживание и ремонт машин

МДК 03.02 Технологические процессы ремонтного производства.

На тему: Планирование, организация ТО и ремонта машин в хозяйстве (предприятии), с разработкой производственного участка ЦРМ – Сварочный участок (Газовая сварка)

Выполнил: обучающийся 4 курса

Гущ Никита Григорьевич

2.1 Расчет количества ремонтов, ТО тракторов на планируемый период, распределение их по календарным срокам

2.2 Расчет количества ремонтов, ТО автомобилей на планируемый период, распределение их по календарным срокам

2.3 Расчет количества ремонтов, ТО с-х машин на планируемый период, распределение их по календарным срокам

2.4 Построение план-графика ремонтов, ТО МТП на планируемый период

3.Определение объема работ в ЦРМ хозяйства на планируемый период

3.1 Расчет трудоемкости ремонтов, ТО МТП на планируемый период

3.2 Составление сводной ведомости загрузки ЦРМ на планируемый период

3.3 Построение графика загрузки ЦРМ на планируемый период

3.4 Расчет количества обслуживающего персонала ЦРМ

3.5 Организация труда на ремонте, ТО в ЦРМ

4.Расчет производственного участка ЦРМ

4.1 Расчет трудоемкости работ выполняемых на производственном участке

4.2 Расчет количества рабочих на производственном участке

4.3 расчет (подбор) технологического оборудования производственного участка

5.Охрана труда, техника безопасности на производственном участке

5.1 Основные требования техники безопасности, пожарной безопасности на производственном участке

5.2 Расчет освещения производственного участка

5.3 Расчет вентиляции производственного участка

5.4 Расчет отопления производственного участка

7.Список используемой литературы

За последние годы резко сократился парк машин и оборудования сельскохозяйственных предприятий, происходит старение машин. Практически половина машинно-тракторного парка выработало свой срок службы и требует значительных затрат на поддержание его в работоспособном состоянии. Все это ведет к нарушению технологических процессов и сокращению объемов производства сельскохозяйственной продукции, увеличению ее себестоимости и снижению конкурентоспособности.

Первоначальным выходом из сложившейся ситуации является повышение эффективности использования оставшейся и вновь поступающей техники.

Сохранение техники может быть достигнуто только при проведении качественного технического обслуживания, ремонта и хранения.

Техническое обслуживание – комплекс работ по поддержанию работоспособного или исправного состояния машин при их использовании, хранении и транспортировании. Работы имеют планово-предупредительный характер, их выполняют в обязательном порядке в соответствии с требованиями нормативно технической документации. Они включают в себя обкаточные, очистные, диагностические, регулировочные, смазочные, заправочные, крепежные, монтажно-демонтажные, консервационные и расконсервационные работы.

Правильно и качественно выполненный текущий ремонт является одним из основных факторов, влияющих на сохранение техники. Текущий ремонт выполняют для обеспечения или восстановления работоспособности состояния машины путем замены или восстановления ее составных частей. Он может быть неплановым или плановым. При неплановом ремонте устраняют отказы и неисправности, проводят предупредительные работы, необходимость которых установлена в процессе использования или при техническом обслуживании. Плановый текущий ремонт производят по заранее запланированным срокам или наработке.

Целью данного курсового проекта является планирование, организация ТО и ремонта машин в хозяйстве (предприятии), с разработкой производственного участка ЦРМ по текущему ремонту тракторов

2.Определение количества ремонтов, ТО машинно-тракторного парка хозяйства на планируемый период (год)

В хозяйстве имеется 2 марки тракторов; наработка с начала эксплуатации каждой марки тракторов, в кг израсходованного топлива; среднегодовая наработка данной марки трактора, в кг израсходованного топлива; наработка по кварталам с нарастающим итогом, в кг израсходованного топлива.

Для одной марки тракторов количество ремонтов и ТО определим аналитическим методом, для второй марки тракторов – применим графический метод.

Определяем годовое количество ремонтов, ТО, используя следующие формулы:

Внэ (Втр, ВТО-3, ВТО-2, ВТО-1) – наработка с начала эксплуатации или последнего капитального ремонта, текущего ремонта, ТО-3, ТО-2, ТО-1, в кг израсходованного топлива

Международная наработка тракторов

Распределяем годовое количество ремонтов, ТО данной марки трактора по календарным срокам (по кварталам). В начале, распределяем капитальные ремонты по кварталам, используя следующие формулы:

Распределяем текущие ремонты по кварталам:

Распределяем ТО-3 по кварталам:

Распределяем ТО-2 по кварталам:

Распределяем ТО-1 по кварталам:

Количество ремонтов, ТО по кварталам для МТЗ-82Л

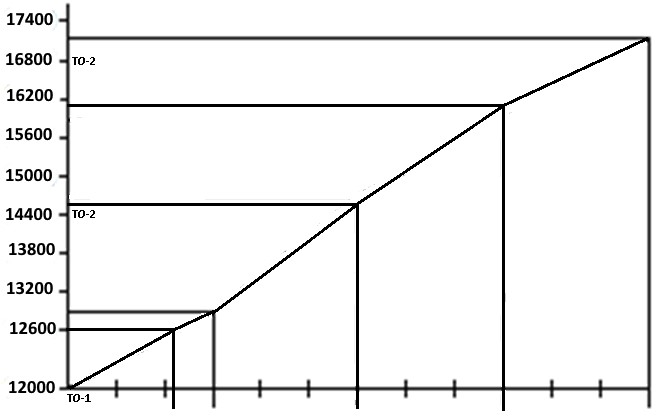

Для второй марки тракторов количество ремонтов, ТО на планируемый период (год) определяем графическим методом:

График количества ремонтов, ТО по кварталам

Для одной марки автомобилей количество ремонтов, ТО определяем аналитическим методом, для второй марки – применяем графический метод.

Вначале определяем годовое количество ремонтов, ТО данной марки автомобиля, используя следующие формулы:

Текущие ремонты для автомобилей планируются из расчета пробега автомобиля, в тысячах километров. В среднем они равны 8 человеко-часов.

Внэ;Вто-2;Вто-1 – пробег автомобиля с начала эксплуатации; от последнего ТО-2; от последнего ТО-1, в км пробега

Всрг – среднегодовой пробег данной марки автомобиля .в км пробега

n – количество автомобилей данной марки, в шт

Акр;Ато-2;Ато-1 – пробег автомобиля до капитального ремонта;ТО-2;ТО-1

Акр принимаем для всех автомобилей 300000 км пробега

АТО-2 – 10000 км пробега

Ато-1 – 2500 км пробега

Kд – коэффициент учитывающий категорию дорог

ВI; ВII; ВIII;ВIV – пробег автомобиля в I;II;III;IV кварталах с нарастающим итогом

Распределяем ТО-2 по кварталам, используя следующие формулы:

Распределяем ТО-1 по кварталам, используя следующие формулы:

Для второй марки автомобилей количество ремонтов, ТО определяем графическим методом:

Ремонт сельскохозяйственной техники

Годовой план, на 1988 год ремонтов и технического обслуживания машин.

Рост машинотракторного парка сельского хозяйства при интенсификации его использования, предъявляет большие требования к дальнейшему развитию ремонтной базы сельского хозяйства, которая призвана обеспечить качество ремонта и обслуживания техники, постоянную работоспособность всего парка машин.

На ремонтно-технических предприятиях предусматривается, как привило проведение всех капитальных ремонтов и технических уходов машин. Все ремонтно-технические предприятия и мастерские хозяйств должны быть обеспечены современными металлорежущими станками, ремонтно-технологическим оборудованием, приборами, приспособлениями и инструментам. На ремонтно-технических предприятиях необходимо внедрять индустриальные методы ремонта, совершенствовать организацию труда, внедрять рекомендации по Н.О.Т. – все это обеспечивает высокое качество ремонта и высокую производительность труда.

В ремонтно-технических предприятиях должны быть четко налажены планирование, контроль и учет всех работ объектов, их загрузки. Ремонт машин необходимо производить с равномерной загрузкой в течение всего года. Главными направлениями в развитии ремонтной сазы сельского хозяйства являются:

- Развитие специализации – создание ремонтных предприятий не только по ремонту тракторов, автомобилей, комбайнов их агрегатов и узлов, но и по ремонту свеклоуборочных, силосоуборочных машин и других сложных сельскохозяйственных машин.

- Внедрение широкой кооперации между ремонтно-техническими предприятиями по ремонту агрегатов и машин, создание межобластных и межреспубликанских связей кооперирования по ремонту двигателей, тракторов, комбайнов и других объектов, а также восстановлению деталей.

- Широкое внедрение агрегатного метода ремонта машин за счет внедрения механизированного инструмента, автоматизации отдельных технологических процессов. Техническое обслуживание машинно-тракторного парка осуществляется общими силами и с помощью районных ремонтно-технических предприятий на основе хозяйственных договоров. Применение современных средств технического обслуживания машинно-тракторного парка позволяет значительно улучшить условия труда механизаторов, повысить производительность пруда и снизить себестоимость ремонта.

Схема М.Т.П. колхоза „Заря коммунизма“.

1 кузнечный цех

2 сварочный цех

4 моторный цех

6 токарный цех

Виды ремонтируемой техники

Для составления годового плана требуется определить количество капитальных, текущих ремонтов и Т.О.

Количество ремонтов определяется аналитическим методом по планируемой среднегодовой наработке на одну машину. Количество годовой наработки определяем по формуле:

где Вг – плановое годовое задание;

П – плановое годовое задание;

Межремонтная наработка до капитального ремонта установлена Постановлением Совета министров РСДНР от 16 июня 1976 года для тракторов каждой марки в зависимости от почвенно-климатической зоны.

Ак = 62400 табл., № 1 стр. 19, Каминский Н.Б. „Курсовое проектирование ремонта машин“.

Определяем количество TO-3.2.1. по коэффициенту охвата ремонтом, который равен:

Т.О.-3 = 14х1 = 14,

Т.О.-2 = 14х6 = 84,

Т.О. 1 = 14х24 = 336,

N CO = 14х2 = 28.

Определяем количество капитальных и текущих ремонтов М.Т.3-80-Ю.М.З. всех марок:

Определяем количество Т. ремонтов:

Определяем количество Т.О.-3.2.1. по коэффициенту охвата ремонтом, который равен:

Т.О.3 = 15х1 = 15,

Т.О.2 = 15х6 = 90,

Т.О.1 = 15х24 = 360,

Nw = 15х2 = 30.

Определяем капитальный текущий ремонт:

К-700

N Т.О.х3 = П х П = 2х1 = 2,

N Т.О.х2 = П х П = 2х6 = 12,

N Т.О.х1 = П х П = 2х24 = 48,

Nw = 2х2 = 4.

Т.О.3 = 2х1 = 2,

Т.О.2 = 2х24 = 48,

Т.О.1 = 2х6 =12,

N CO = 2×2 = 4.

Т.О.2 = 2х6 = 12,

Т.О.1 = 2х24 =48,

Определяем капитальных и текущих ремонтов автомобилей:

Количество текущих ремонтов для автомобилей не рассчитывается, но трудоемкость в годовом плане учитывается.

Каминский, „Курсовое проектирование по ремонту машин“, стр. 22.

N Т.О. = 20х5 П х П = 5х20 = 100.

Т.О.-1 определяем коэффициентом охвата ремонтом, который равен 20. Табл. 35, Ульман „Ремонт машин“, стр. 364.

Аналогично рассчитываем для остальных автомобилей и сводим в таблицу.

Распределяем тех. Обслуживание до периода года в процентном отношении.

АК = 1200 га

Ульман „Ремонт машин“.

Определяем количество текущих ремонтов:

N П.С.Т.О. = 1х19 = 19.

Определяем количество капитальных ремонтов для автомобилей.

II кв. – 15%,

III кв. –

IV кв. –

II кв. – 30%,

IV кв. – 18%.

С.Т.О. – Проводится два раза в год во II и IV квартале.

Распределяем количество текущих ремонтов:

Распределяем таблицу Т.О.-3:

Аналогично рассчитываем для ТО-2, ТО-1 и для остальных тракторов и заносим в годовой план.

Определяем трудоёмкость текущего ремонта автомобилей по формуле:

Каминский, „Курсовое проектирование по ремонту машин“, стр.30, формула №10.

— трудоёмкость Т.Р. на трудоёмкость пробега.

Каминский, „Курсовое проектирование по ремонту машин“, стр.30, табл.12.

ГАЗ – 51 – 52 – 8,6 10 часов, средняя трудоёмкость

ГАЗ 53 9,6 от 2 до 5 т, для автомобилей

Свыше 5 т

ЗИЛ – 10,4 час,

Для УАЗ – 13 час.

До 2 т – 9 час

Более 8 т – 12 час

До 2 т ,

От 2 до 5 т ,

От 5 до 8 т ,

Распределяем трудоёмкость по текущему году (в процентном отношении).

И так для всех машин.

Трудоёмкость в чел/час на одну машину составляет:

Капитальный ремонт – 337 час,

Текущий ремонт – 236 час.

Т.О.3 – 20

Ульман, „Ремонт машин“, стр. 438, приложение 14 и 15.

Определяем суммарную и по периодам года трудоёмкость по капитальному ремонту:

Определяем трудоёмкость по периодам года.

Капитальный ремонт II – IV кв.

t Iкв. 337х 2 = 674 чел.час

Определяем общую трудоемкость на текущий ремонт:

В процессе эксплуатации машин есть место незапланированных отказов и неисправностей машин определяется в процентном отношении от трудоемкости текущего ремонта соответствующего вида машин:

по тракторам принимается 30% от текущего ремонта,

по комбайнам – 20%

Трудоемкость текущего ремонта берется из годового плана:

Полученную трудоемкость распределяем по периодам года в процентном отношении:

IV кв. – 20%.

По комбайнам устранение неисправностей проводится в период их работы, т.е. в III квартале. По автомобилям устранение неисправностей проводится текущим ремонтом.

Составляем сводный годовой план по хозяйству на 1988 год с распределением ремонта и ТО по местам их выполнения.

Расчет трудоемкости на дополнительные ремонтные работы.

Трудоемкость дополнительных ремонтных определяется в процентном отношении от суммарной трудоемкости по основным ремонтным работам в ремонтной мастерской.

Трудоемкость определяется по формуле:

Составляем сводную ведомость загрузки Ц.Р.М.

Определяем количество рабочих в мастерской по формуле:

где — общая трудоемкость по Ц.Р.М,

ф – фонд времени рабочего,

7d – количество 7-часовых рабочих дней в году

6d – количество 6-часовых рабочих дней в году.

6d = 56,

Ф раб.= (7х250+6х56) 0,95 = 1976

Определяем количество рабочих: .

Определяем количество И.Т.Р.

Которое принимаем 10% количество рабочих.

, принимаем за 1 итр.

Определяем количество условных ремонтов:

По количеству условных ремонтов выбираем типовую ремонтную мастерскую с учетом, что в ней будут производится текущие ремонты несложной сельскохозяйственной техники и перспективой на 5 лет.

Выбираем типовой проект ХП – 816 – 128.

Выбираем оборудование для цеха по ремонту топливной аппаратуры.

Определяем площадь отделения по формуле:

К = 4:4,5

F = 3 · 4,5 = 13,5 кв. м.

По производственному проекту площади отделения должна быть 18 м2.

Мастерская по типовому проекту 816 – 71, имеется цех топливной аппаратуры. Оборудование имеется согласно проекту. Определяем количество рабочих по отделениям для этого определяем трудоемкость.

Определяем количество рабочих по отделениям по формуле:

Принимаем одного рабочего, который будет выполнять дополнительную работу в моторно-ремонтном отделении.

Во всех производственных помещениях применяются естественная, а в ряде отделений и цехов также искусственная вентиляция. Расчет естественной вентиляции сводится к определению площадей фрамуг или форточек. Расчет искусственной вентиляции – к выбору её вида, определению воздухообмена, подбору вентилятора и электродвигателя. По нормам промышленного строительства все помещения должны иметь сквозное естественное проветривание. Площадь критического сечения фрамуг или форточек берется в размере 2 – 4% от площади пола. Искусственной вентиляцией оборудуются те помещения, в которых на санитарно-гигиенические требования часовая кратность обмена воздуха установлена более трех (стр. 314, уч. Бобриков). В зависимости от характера производственного процесса выбирают вид вентиляции. При этом руководствуются следующими положениями. Общеобменную механическую вентиляцию проектируют в помещениях без выделений пыли, газов и паров. Местную механическую вентиляцию используют для удаления вредных выделений непосредственно с места их оборудования.

Рассчитываем величину воздухообмена по формуле Wв = Vn·K, где

Wв – производительность вентилятора,

Vn – объем отделения (цеха) в м3,

К – краткость обмена воздуха.

Находим объем помещения по формуле:

Vn = 13,5 м · 4 = 54 м3.

Часовая кратность воздухообмена для цеха топливной аппаратуры дается в учебниках (автор Бобриков стр. 314) и равно 3 – 4. Принимаем 4. Подставляем значение в первую формулу Wв = Vn·K = 54м3·4 = 216 м3/час.

Рассчитываем мощность электродвигателя потребного для привода вентилятора по формуле: , где

Нв – напор вентилятора,

Nв – коэффициент полезного действия вентилятора,

β – коэффициент запаса мощности.

Для электродвигателя принимаем мощность 0,44 кВт. По таблице №150 учебника Бобрикова стр. 316, выбираем напор вентилятора, тип, номер, КПД и число оборотов. Берем вентилятор, электродвигатель АОЛ 21-4, КПД-45, напор 425, производительность 300, число оборотов.

Дипломным проектом рассчитано установить в цехе один центробежный вентилятор.

Расчет естественного освещения.

Расчет естественного освещения сводится к подбору окон и их количества.

Определяем высоту окна:

hокн = H-(Hпод+hпод), где

H – высота помещения согласно типовым проектам предприятий.

hокн = 4-(1,2+0,5) = 2,3м.

Принимаем стандартную высоту окна 2,1 м, ширину окна выбираем в зависимости от высоты и конструктивных размеров помещения.

Ширина равна 1,55м.

Определяем световую площадь проемов по формуле:

Fок = Pпол · R(м2), где

Fок – площадь световых проемов в цехе,

Рпол – площадь пола в отделении,

R – световой коэффициент, значение которого принимаем из таблицы 24 учебника Зайцев, Бобриков Ф.А. „Курсовое и дипломное проектирование“, стр.201.

Fok = 13,5 · 0,3 = 4,05

Определяем количество окон по формуле:

β – стандартная ширина окна равная 1,55 м.

Принимаем для цеха топливной аппаратуры 1 окно.

Искусственное освещение помещений производится электрическими лампочками различных конструкций, обеспечивающих достаточную предусмотренную нормами освещенность рабочих мест. Искусственное освещение может быть общим, местным, комбинированным и специальным.

Расчет искусственного освещения заключается в подсчете числа ламп для цеха топливной аппаратуры, высота их подвески и размещения по цеху. Число ламп для общего освещения выбираем по методу „Ветт“ по удельной световой мощности. Общую световую мощность необходимую для освещения цеха определяем из соотношеня:

I = Fпол·I0(Вт), где

I0– удельная световая мощность, вт/м2, берется из таблицы №157 уч. Бобрикова Ф.А. „Курсовое и дипломное проектирование“.

I0= 12-14, принимаем 13,

I = 13,5·13 = 175,5 вт/м2.

По той же таблице задаюсь мощностью одной лампы для цеха топливной аппаратуры:

Iл = 100 Вт.

Определяем количество ламп:

Для цеха ремонтно-топливной аппаратуры принимаем 2 лампы.

Рассчитываем высоту подвеса светильника по формуле:

Нn = H ( hc+hp), м, где

Н – высота помещения,

hр – расстояние от пола помещения до рабочей плоскости, равная 1,2 м.

Н0= Н-hp = 4-1,2 = 2,8 м,

hс = 0,2-2,8 = 0,56 ≈ 0,6 м,

Нh = 4·(0,6+1,2) = 4-1,8 = 2,2 м.

Принимаем два водонепроницаемых светильника типа (ВЗГ) стекло матовое, расположение рядное.

Организация рабочего места по ремонту топливной аппаратуры.

Ремонт и регулировку топливной аппаратуры тракторов, а также устранение неисправностей, возникающих в процессе эксплуатации машин, производят на специализированных рабочих местах, оснащенных необходимым оборудованием, инструментом и приспособлениями.

Оборудование для ремонта, регулировки и обслуживания топливной аппаратуры размещают в изолированных, хорошо освещенных помещениях, в которых полы и стены должны быть покрыты керамической плиткой, а потолок – светлой масляной краской. В помещении для ремонта топливной аппаратуры или рядом с ним должны находиться простейшие противопожарные средства (огнетушители, ведра, закрытый ящик с песком). Оборудование в помещении должно быть размещено в такой технологической последовательности, чтобы рабочий не делал в процессе работы лишних движений и перестановок топливной аппаратуры и технической оснащенности.

Для испытания, регулировки и замены вышедших из строя узлов типовым проектом предусмотрено следующее оборудование: стеллаж для топливной аппаратуры ожидающей ремонта и прошедшей ремонт, моечную ванну для ополаскивания деталей и узлов, верстак с тисками и стендом для разборки топливных насосов, верстак с приспособлением для разборки форсунок, головок топливных насосов, а также для размещения приборов для испытания плунжерных пар, нагнетательных клапанов и форсунок. Стенд для испытания и регулировки дизельной топливной аппаратуры, стол для записи результатов регулировки и для хранения технической документации. Для выполнения операций, связанных с частичной разборкой, сборкой топливной аппаратуры при осмотрах и заменой изношенных деталей и узлов в цехе должен быть комплект приспособлений.

Промышленностью выпускаются два комплекта: комплект „А“ для технического обслуживания и ремонта топливных насосов 4 ТН – 9х10, а также топливных насосов дизелей КДН-100 и комплект „Б“ только для топливных насосов 4 ТН – 9х10. Топливная аппаратура должна поступать в цех комплектации с закрытыми топливо-отводящими каналами, тщательно очищенная и промытая. Ванна, находящаяся в цехе, предназначена для ополаскивания чистым дизельным топливом, узлов топливной аппаратуры при частичной разборке. Топливный перед установкой на стенд тщательно проверяют. При этом вскрывают и проверяют величину зазоров рейки регулятора и механизма привода.

Если величины зазоров не допускают допустимых пределов, а рычаги перемещаются свободно, без заедания и прихватывания, то насос устанавливают на стенд и проверяют техническое состояние плунжерных пар, нагнетательных клапанов, подкачивающего насоса, а также контролирует величину давления в головке топливного насоса.

Узлы не удовлетворяющие техническим условиям, заменяют исправными. Затем проверяют и, в случае необходимости, настраивают регулятор и устанавливают требуемую подачу топлива. Если в топливном насосе износ деталей превышает допустимой, то его ремонтируют.

Организация ремонта топливной аппаратуры

Производственная программа – снизить стоимость ремонта топливной аппаратуры и увеличить срок службы её можно благодаря механизации и специализации труда рабочих. А это возможно лишь при концентрации в одном предприятии большого числа ремонтируемых агрегатов. По мере концентрации производства будут увеличиваться и расходы на доставку агрегатов для ремонта и на получение хозяйством их из ремонта, капитальных затрат на помещение и оборудование, затраты на приобретение и содержание обменного фонда, содержание обменных пунктов.

Оптимальной программой ремонтного предприятия является такая, при которой может быть получена наименьшая себестоимость ремонта, с учетом указанных выше затрат. В настоящее время в стране разработаны проекты специализированных цехов для производственной программы ремонта 6000 и 10000 комплектов дизельной и топливной аппаратуры в год при односменной работе и соответственно 12000 и 20000 комплектов при двухсменной работе.

Основа организации производства по ремонту топливной аппаратуры составляет поточный метод. Рабочие места и оборудование размещают в соответствии с последовательностью выполнения технологических операций и лишь на отдельных участках, например, восстановление и ремонт деталей рабочие места планируют по видам работ и группируют по функциональному признаку.

Поточный метод ремонта.

Основные разновидности потоков движения ремонтируемых узлов, механизмов и деталей, использованные при организации производственного процесса показаны на рисунках:

При выборе той или иной схемы учитываются размеры и формы помещений (соотношение длины и ширины), взаимное расположение технологически связанных участков, наличие и тип транспортных средств. Путь перемещения деталей должен быть кратчайшим. При планировки рабочих мест и размещении оборудования необходимо учитывать ширину проходов, установку стеллажей для узлов и механизмов, составляющих технологический задел, контейнеров, комплектовочной тары с деталями. Большое значение имеет ритмическое перемещение деталей и выполнение технологических операций в процессе всего цикла работ. Длину поточной линии определяют путем умножения протяженности рабочего места на количество рабочих мест.

Приёмка топливной аппаратуры в ремонт.

Топливную аппаратуру необходимо отправлять и принимать из ремонта в комплекте, состоящим из топливного насоса с регулятором и подкачивающим насосом, форсунок, трубок высокого давления и фильтров. При поступлении аппаратуры в ремонт проверяют её комплектность и устанавливают категорию ремонта. Со склада ремонтного фонда топливные насосы транспортируют на рабочее место разборки и мойки. Здесь на приспособлениях насосы разбирают на узлы и детали. Детали укладывают в контейнеры или специальную тару с ячейками. Насосы должны поступать в цех очищенные и вымытые снаружи. В связи с тем, что внутри насоса детали механизма привода и регулятора покрыты загрязненным маслом, топливные насосы сначала разбирают на узлы, а затем узлы моют и только после этого их разбирают на детали.

При разборке не все детали обезличиваются, например, нельзя обезличивать фланец с наружными кольцами этих же подшипников. Узлы разбирают в том случае, если не все детали можно хорошо промыть и продефектовать в собранном узле. Не нужно разъединять на отдельные детали при разборке насоса: вилку, тягу и кронштейны регулятора типа Р.В. Их моют, а затем дефектуют в сборе по величине люфта в сопряжениях. После разборке узлов детали в комплекте укладывают в корзину и направляют в мойку.

Дефектовка и комплектовка.

Вымытые детали из моечной машины поступают на склад, а с него после сушки на стол дефектовщика. При помощи специального, универсального измерительного инструмента и приспособления определяют техническое состояние деталей, сравнивают результаты замера с техническими условиями и сортируют детали на годные, подлежащие ремонту и брак.

Годные детали и узлы укладывают в соответствующие ячейки комплектовочной тары. Детали топливной аппаратуры при поточном методе ремонта, комплектуют на тех же рабочих местах, на которых выполняют дефектовку. Этим самым устраняют повторные измерения рабочих поверхностей. Сокращаются затраты труда на перекладку деталей. Однако при совмещении дефектовки и комплектовки в одном месте труднее организовать четкую работу на этих важнейших рабочих местах. Поэтому на некоторых предприятиях комплектуют на отдельном рабочем месте, что при большой производительности программы ремонта целесообразно.

Сборка топливных насосов

Узлы собирают на верстаке и устанавливают их на корпус насоса, закрепляют их на корпус насоса, закрепленный в тележки линии поточной сборки. Рабочие места сборки и разборки хорошо оснащены инструментом и приспособлениями. После сборки топливные насосы испытывают и регулируют, обкатывают.

Обкатка, испытание и регулирование топливных насосов

Топливный насос устанавливают на стенд СДТА-1. Подсоединяют топливопроводы низкого давления топлива, поступающего в головку испытательного топливного насоса, оно должно быть в пределах 0,6 – 0,9кг/см2. Винт вилки тяги регулятора устанавливают так, чтобы его конец выступал за плоскость вилки на 10 – 15 см. Освобождают систему топлива подачи от воздуха, после чего испытывают и регулируют топливный насос по следующим показателям.

Равномерность подачи топлива на номинальном режиме

Измеряют объем топлива поданного к каждым насосным элементам мензурки также как и при размере производительности уменьшают неравномерности путем изменения производительности насосных элементов, показавших максимальную и минимальную подачу топлива.

Число оборотов кулачкового вала в минуту, в момент

выключения подачи топлива регулятором

Рычаг управления регулятором прижат к боту максимальных оборотов, вращая штурвал вариатора стенда, увеличивают скорость вращения кулачкового вала топливного насоса до такого момента, когда через форсунки прекратится впрыск топлива. По тахометру определяют число оборотов вала в минуту в этот момент, если полученное число оборотов в момент включения подачи топлива не соответствует техническим условиям, то обычно заменяют пружину валика регулятора. Чтобы увеличить число оборотов необходимо поставить более жесткую пружину и наоборот.

Начало действия регулятора

Рычаг управления регулятора переводят до упора в болт-максимальных оборотах. Определяют по тахометру стенда число оборотов кулачкового вала насоса в минуту, при котором начинают отводить винт вилки регулятора от плоскости призмы обогатителя. Регулятором начинают перемешать рейку в сторону уменьшения подачи топлива, замеченное число оборотов соответствует началу действия регулятора. Настраивают действия регулятора на начало действия. Сначала изменение числа шайб под головкой болта максимальных оборотах, предусмотренными техническими условиями, заменяют число прокладок под внутренней и наружными пружинами регулятора.

Угол начала впрыска топлива

Рычаг управления регулятором прижат к болту максимальных оборотов, число оборотов кулачкового вала насоса в минуту номинальное. Стробоскоп стенда включают в электрическую сеть и спустя 1,5 – 2 минуты после нагрева электронной лампы поочередно включают тумблеры датчиков неподвижного диска стробоскопа, находят деление против световой линии вспышками, дает угол начала впрыска топлива насосным элементам в градусах условной шкалы, затем включают одновременно все работающие датчики насосов. Падение световых линий указывает не неточность чередований начала впрыска топлива на отдельном насосном элементе. Несовпадение должно быть не более 10. Изменяют угол начала впрыска путем завертывания или вывертывания регулировочного болта толкателя.

Производительность насосных элементов и равномерность подачи топлива при максимальных холостых оборотах

Эти показатели определяют также как и при номинальном режиме. Но при числе оборотов кулачкового вала, соответствующих максимальным холостым оборотам коленчатого вала двигателя, в тех случаях, в которых отклонение производительности оказалось больше допустимого, заменяют плунжерные пары. После всех регулировок снять топливный насос со стенда и направить на рабочее место, укомплектовки и пломбирования.

Укомплектовка, пломбирование и окраска топливного насоса

Отрегулированные топливные насосы укомплектовывают, закрывают крышку с прокладкой на корпус топливного насоса, навертывают гайки на штуцера головки топливного насоса, вывертывают перепускной клапан из головки топливного насоса, надевают защитную втулку на корпус перепускного клапана и завертывают клапан в головку.

При опломбировании топливного насоса, проволока должна быть мягкой, без скрученных и надломленных мест. Проволока должна быть пропущена в отверстия головок болтов так, чтобы при отвертывании болтов она натягивалась. Концы проволоки после шиплинтования должны быть туго скручены вместе. Опломбирывают верхнюю крышку регулятора, крышки люков топливного насоса, заднюю крышку регулятора, болт жесткого упора и крышку упора рычага регулятора.

После опломбирования насос переносят на верстак — ванну и обезжиривают. Окрашивают топливные насосы в камере – пистолетами-краскораспылителями. Толщина слоя покрытия должна находиться в пределах 45 – 60 мк.

Ремонт форсунок сводится к их разборке, мойке, дефектовке, сборке, испытанию и регулировки. Разборку и сборку проводят на специальном приспособлении МП-1613А. В основном у форсунки изнашиваются прецизионные детали распылителя, которые ремонтируют, очищая их от нагара и восстанавливая изношенные сопрягаемые поверхности притирочными пластами. Детали распылителя притирают на станке для притирки прецизионных деталей, а рабочие торцы корпуса распылителя и иглы на притирочной плите. Собранную форсунку испытывают и регулируют не герметичность и давление впрыска на приборе КИ-562. Проверяют качество распыления, четкость отсечки и другие параметры на стенде КИ-1404. Термичность форсунки проверяют при затяжке регулировочного вента до давления впрыска – 23 МПа. Время падения давления от 20 до 18 МПа должно составлять 5 – 25 секунд. Подтекание топлива из сопла распылителя не допускается. Все форсунки данного двигателя регулируют на одинаковое давление впрыска, предусмотренное техническими условиями. Одновременно с регулировкой проверяют качество распыления дизельного топлива, выходящего из сопла шлифтового распылителя. Начало и конец впрыска должны быть четкими и сопровождаться резкими звуками. После чего форсунки сортируют по группам пропускной способности, доукомплектовывают, консервируют, надевают на них защитные колпачки.

Контрольные испытания топливной аппаратуры

на двигателе и её упаковка.

В специализированном предприятии должен быть тормозной стенд и контрольные двигатели для моторных испытаний топливной аппаратуры. Из партии отремонтированных насосов и форсунок выбирают несколько комплектов, устанавливают их поочередно на контрольный двигатель, прогревают его и замеряют основные параметры работы двигателя: мощность, удельный расход топлива, максимальный крутящий момент, максимальные холостые обороты. Отремонтированный топливный насос снабжают паспортом, в котором записаны показатели его работы, марки двигателей. К насосу прикладывают комплект форсунок, топливные фильтры.

Разработка технологии ремонта регулятора

топливного насоса 4 ТН 9х10

Восстановление топливных насосов и форсунок производят на специализированных ремонтных предприятиях. Необходимость в разборке и ремонте топливного насоса выявляют при эксплуатации машины предварительным испытанием с помощью диагностических приспособлений (КИ – 4802, максиметр) либо при ремонте на испытательном стенде. Основными деталями топливного насоса, состояние которого влияет на их работоспособность, являются детали регулятора числа оборота двигателя. Технологический процесс ремонта деталей регулятора зависит от наличия оборудования на предприятии, квалификации рабочих. У регулятора топливного насоса изнашивается валик регулятора в месте сопряжения со втулкой скользящей муфты. Это сопряжение восстанавливают перешлифованием валика не уменьшенный размер с постановкой втулки уменьшенного диаметра или хромированием (железнением) части валика. Изношенные посадочные шейки под подшипники качения целесообразно восстанавливать электроискровым наращиванием.

После установки кулачкового и эксцентрикового валиков в корпус насоса и толкателей устанавливают и закрепляют секции. Удаляют монтажную чеку, а зубчатую втулку закрепляют специальным фиксатором, дослав его до упора во впадину зуба. Поворачивают кулачковый валик шпоночным пазом вверх так, чтобы он находился против метки на корпусе насоса. Устанавливают собранный узел валика регулятора так, чтобы риска на торце грузов с осями не допуская увеличения зазоров в этих соединениях выше 0,2 мм. Изношенные шарнирные соединения рычагов и тяг с осями и пальцами восстанавливают аналогично рассмотренному выше сопряжению отверстий грузов с осями.

Большое значение для правильной работы регулятора имеет состояние его пружин. Поэтому при ремонте должно быть проверено соответствие характеристик пружин(число и диаметр витков, упругость и др.) техническим условиям.

Сборка топливного насоса и регулятора

При сборке топливного насоса после установки втулки плунжера и завертывания до отказа стопорящего винта, втулка плунжера должна иметь продольный люфт. После сборки насосных элементов и затяжки всех штуцеров плунжеры должны легко, без прихватывания перемещаться во втулках. Кулачковый валик должен легко вращаться в подшипниках и иметь осевой разбег 0,05-0,10 мм. Осевой разбег валика регулируют кольцевыми прокладками. Продольные перемещения рейки должны быть не менее 25 мм. Рейка топливных насосов должна перемещаться свободно без заеданий.

Расчет себестоимости ремонта топливного насоса 4ТН 9х10.