Ремонт сеялок

Сеялку

в ремонт направляют полностью

укомплектованной, если имеют место

износ и поломка высевающих аппаратов.

В остальных случаях ремонту подвергают

только дефектные узлы.

Дисковые

сошники ремонтируют, если зазор

между дисками в месте их сближения

превышает 5 мм. После разборки сошника

срезают заклепки (с помощью фрезы,

закрепленной на настольном сверлильном

станке) и отделяют крышки и вкладыши

от диска. Диски, имеющие изломы, трещины,

а также с диаметром менее 300 мм или

толщиной менее 1 мм в месте прилегания

вкладыша, выбраковывают. После рихтовки

затачивают на токарном станке, образуя

круговую фаску шириной 6—8 мм под углом

20°. Толщина лезвия диска должна быть

0,1—0,5 мм.

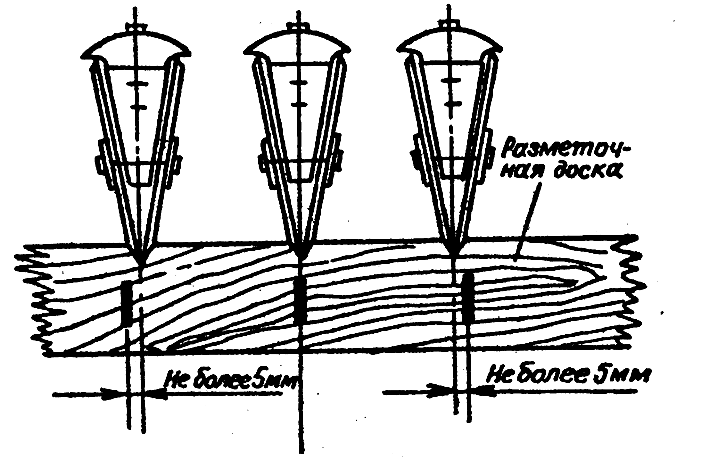

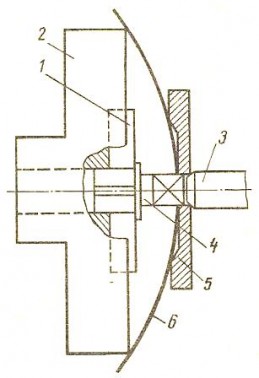

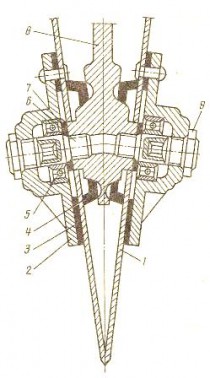

Рисунок

16.5.. Контроль расположения сошников

сеялки

После

ремонта вкладышей, чистиков и корпусов

сошник собирают, устанавливая капроновую

прокладку требуемой толщины. Зазор

между каждым диском и корпусом сошника

допускается не более 2 мм. Неисправные

ленточные семяпроводы перенавивают на

токарном станке, резиновые — заменяют

или ремонтируют с применением вулканизации.

Ремонт картофелесажалок и картофелеуборочных комбайнов

В

картофелесажалках ремонтируют детали

сошниковой группы высаживающих аппаратов,

автомата и карданной передачи с

применением различных ремонтных

операций: рихтовки, сварки и наплавки

изношенных поверхностей и шлифовки.

Затупленные лезвия дисков затачивают

на токарном станке с выпуклой стороны

до толщины кромки 0,1 — 0,5 мм. Диски должны

свободно вращаться на своих осях без

заеданий.

По

окончании полевых работ и постановки

на ремонт картофелеуборочный комбайн

(ККУ-2А) должен пройти диагностирование.

В связи с тем, что он работает в сложных

условиях, при которых в него могут

попасть посторонние предметы — камни,

комья твердой глины, большое количество

ботвы, сорняков и др., возможны поломки

деталей передач, прутковых элеваторов,

транспортеров. Элементы привода

(редукторы, валы, подшипниковые узлы,

зубчатые и карданные передачи) выходят

из строя после 1—2 сезонов работы.

При систематическом и качественном

техническом обслуживании и своевременном

текущем ремонте они обходятся без

капитального ремонта по 2—3 сезона.

При

диагностировании проверяется техническое

состояние всех рабочих узлов,

выявленные неисправности и дефекты

должны быть устранены.

Участок ремонта сельскохозяйственных орудий црм

В

зависимости от организационной структуры

хозяйства, размеров его территории,

числа отделений (бригад) и места их

расположения ремонт сельскохозяйственных

орудий может быть организован по-разному.

Наиболее прогрессивной формой

хранения техники является размещение

ее на машинном дворе, где производится

ремонт сельскохозяйственных орудий

силами и средствами персонала машинного

двора, его ремонтной мастерской и с

частичным участием ЦРМ.

Соседние файлы в папке ЛЕКЦИИ_ЭиР

гидроцилиндре (см. рисунок 17)

Техническое обслуживание сеялок заключается в ежесменной и послесезонной проверках её состояния , очистке, смазке, креплении и регулировке узлов. Выполнение правил технического ухода предупреждает преждевременный износ и поломку сеялки.

Ежесменный технический уход заключается в ежедневной проверке технического состояния машины.

Большое значение в проведении технических уходов имеет смазка, недостаток которой является причиной преждевременного износа и поломок деталей. Особое внимание следует уделить смазке новой сеялки. Все места смазки новой сеялки должны находиться в первые дни работы под наблюдением.

В дальнейшем смазку сеялок проводить согласно таблице 3 и схеме смазки (см. рисунок 27). Перед смазкой необходимо очищать ниппели масленок от пыли и налипшей грязи. Необходимо следить, чтобы применяемый смазочный материал не засорялся пылью. Нельзя смазывать зубья звездочек, цепь и катушки высеваюших аппаратов.

Рисунок 27. Схема смазки

1 – ступица колеса; 2 – обойма вилки колеса; 3 – 12-ти зубовая храповая звездочка;4 – 16-ти зубовая храповая звездочка; 5 – подшипники катков

Плуги. Наиболее распространённые неисправности и износы корпусов плугов: закругляется носок, затупляется лезвие лемеха, с тыльной стороны появляется фаска, лемех сужается по ширине. Также часто происходят поломки лемеха и выкрашивание его рабочей части вследствие ударов о корни и камни при вспашке. У скоростных плугов при изнашивании груди отвала изменяется форма полевого обреза, скругляется его кромка, истирается рабочая поверхность и обламывается носок, у крыла истирается рабочая поверхность. Полевая доска и пятна изнашиваются со стороны борозды и снизу.

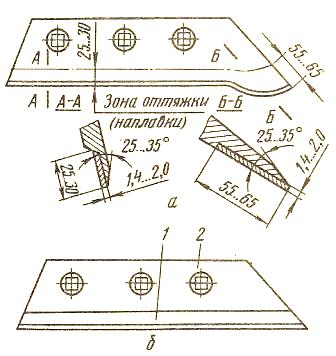

Лемеха. Лезвие лемеха при затуплении нужно заточить с рабочей стороны до толщины 1-1,5 мм при ширине фаски 5-7 мм и угле заточки 25-40 град. После износа до ширины менее 108 мм (проверяется шаблоном) лемех восстановить кузнечной оттяжкой до нормального профиля (допустимое отклонение по длине не более 10 мм, по ширине – не более 5 мм) за счёт металла тыльной стороны (магазина). Оттяжка лемеха может проводиться не более четырёх раз.

Для проведения оттяжки лемех нужно нагреть в печах либо на кузнечном горне до температуры 900-1200 градусов Цельсия по всей длине и оттянуть на пневматическом молоте. Поверхность оттянутого лемеха должна быть ровной, без трещин. Отклонение его спинки от плоскости допускается не более 2 мм, лезвия (выпуклость на рабочей поверхности) — до 4 мм.

После проведения оттяжки лемех надо заточить с лицевой стороны, потом нагреть до 700-820 градусов Цельсия и закалить по всей длине на ширину 20-45 мм в солёной воде при температуре 40 градусов Цельсия в течение 5-6 секунд со стороны лезвия до твёрдости 444-650 НВ. Затем следует подвергнуть отпуску при нагреве до 350 градусов Цельсия с охлаждением на воздухе.

Наиболее эффективна изотермическая закалка, когда лемех нагревается до температуры 880-920 градусов Цельсия, затем лезвие охлаждают до 350 градусов Цельсия в течение 3,0-3,5 секунд в подогретой (температура 30-40 градусов Цельсия) 10%-ной солёной воде. После этого лемех охлаждают на воздухе.

Рис. 156. Лемеха.

а) – самозатачивающийся;

б) – составной, сварной;

1) – полоса;

2) – спинка.

При износе до ширины менее 92 мм лемех восстанавливают приваркой полосы, делая его также самозатачивающимся.

В плоскорезах, глубокорыхлителях и других орудиях для безотвальной вспашки изнашиваются поверхности и кромки лап, передние грани стоек, носок лапы. Передние грани стоек и носки лап восстанавливаются наплавкой твёрдыми сплавами (сормайт №1, Т-540, Т-590 и другими) с последующей заточкой. Поверхности лезвий лап восстанавливают так же, как лапы культиваторов.

Отвалы. Форма изношенной рабочей поверхности отвала проверяется шаблоном. Отклонение от шаблона допустимо не более 6 мм.

При обломе носка груди отвал подлежит восстановлению. Для этого обломанная часть изготовляется из старого отвала по шаблону, затем её нужно подогнать по месту стыка и приварить электросваркой с тыльной стороны к изношенному отвалу. Перед приваркой следует термически обработать заготовку до получения твёрдости HRC 62-50. Для отвода теплоты при сварке участки рядом со швом следует обмазать раствором глины с асбестом, под швом поставить подкладку из красной меди (толщина подкладки 5 мм), а под подкладку уложить ветошь, смоченную водой. После приварки шов зачистить.

При износах полевого обреза отвала его надо наплавить последовательным наложением валиков электродами марки Т-590, затем заточить под углом 45-50 град. к рабочей поверхности.

Полевые доски. Если износ полевой доски небольшой, то её следует восстанавливать твёрдой наплавкой с последующей заточкой либо использовать неизношенную сторону доски, переворачивая её. Для этого в ней изготовляют отверстия и закаливают.

Дисковые ножи. Смятие лезвия ножа допустимо не более чем в трёх местах глубиной до 1,5-2 мм и длиной до 15 мм. Коробление диска допустимо не более 3 мм.

Покоробленные диски следует править на плите в холодном состоянии. Затем заточить их до толщины лезвия 0,5 мм на установке ОР-6112 для заточки дисковых ножей и на приспособлениях к токарному станку резцами с пластинами из твёрдых сплавов Т15К6 и другими. Осевое и радиальное биение диска допустимо не более 3 мм.

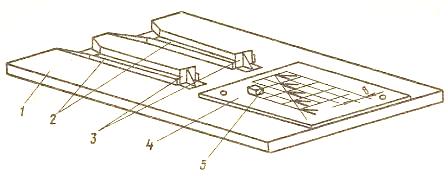

Рис. 157. Схема контрольного стенда-площадки.

1) – Основание;

2) – Колея и упоры для трактора;

3) – Колея и упоры для трактора;

4) – Плита с трафаретом;

5) – Подставка для опорного колеса;

В) – Ширина захвата корпуса плуга.

Стенд-площадку делают на железобетонном основании (1) со сменной (для разных тракторов) колеёй из швеллеров (2) с упорами (3) для трактора и контрольной плиты с трафаретом (4), на котором размечено положение рабочих органов, опор колёс и прочих контрольных точек плуга. На стенде-площадке проверяются комплектность плуга, правильность установки его рабочих органов, жёсткость крепления деталей и другие параметры.

В правильно собранном плуге при рабочем положении лезвия лемехов, концы полевых досок, пятка задней полевой доски, бороздное и заднее колёса должны лежать в одной плоскости.

Отклонения от параллельности полевых обрезов отвалов и лемехов допустимы только в сторону борозды, но не более 10 мм. Носки и пятки корпусов должны лежать на одной прямой с отклонением не более ± 5 мм. Расстояние между внутренней кромкой бороздного колеса и пяткой лемеха первого корпуса допустимо 50 ± 5 мм. Смещение заднего колеса от прямой, которая проходит через полевую кромку лемеха последнего корпуса, допускается не более 5 мм. Плотность диска заднего колеса должна иметь наклон 6-10 град. от вертикали в сторону вспахиваемого поля.

Просвет между пяткой лемеха либо задним обрезом полевой доски и плотностью контрольной плиты допускается до 10 мм. Расположение носка лемеха выше пятки либо полевой доски не допускается. Лемех и отвал должны плотно прилегать один к другому, а лемех должен выступать над поверхностью отвала в месте стыка не более чем на 1 мм. Выступание поверхности и полевой кромки отвала над поверхностью и кромкой лемеха не допускается.

Винтовые механизмы плуга должны свободно проворачиваться, если к штурвалу приложено усилие не более 150-200 Н.

Технология ремонта навесных и прицепных плугов аналогична. Отремонтированные плуги на время длительного хранения следует покрасить, а их рабочие поверхности покрыть антикоррозионным составом.

Бороны, дисковые лущильники, кольчатые катки. Изогнутые и изношенные зубья борон восстанавливаются оттяжкой и правкой с нагревом кузнечным способом при разнице в их длине не более 10 мм. Рабочую часть зуба закалить, нагревая до 820-840 градусов Цельсия и охладить в воде при температуре 30-35 градусов Цельсия. При сборке бороны зубья устанавливаются ребром по ходу, а зубья из полосовой стали устанавливаются узкой гранью по ходу.

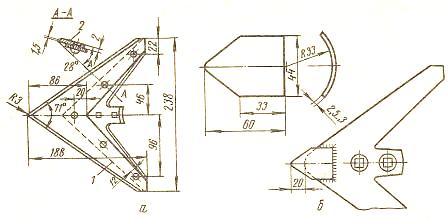

Рис. 158. Схема установки диска бороны на токарном станке.

1) – Кулачок патрона;

2) – Патрон;

3) – Центр задней бабки станка;

4) – Оправка;

5) – Прижимной диск;

6) – Диск бороны.

Протачиваются диски с выпуклой стороны резцом с пластинкой из твёрдого сплава Т15К6, создавая угол заточки 37 град. при толщине лезвия диска 0,3-0,5 мм.

Квадратное отверстие в дисках при износах скругляется и около него появляются трещины. Отверстия восстанавливаются электросваркой с последующей обработкой либо приваривают на диск накладку с нормальным размером отверстия. На время сварки на диск нужно накладывать мокрый асбест либо раствор глины.

Для уменьшения износа отверстий и смятия граней валов на каждую батарею лущильника либо дисковой бороны нужно ставить компенсирующую упругую шайбу.

В собранном подшипниковом комплекте батарей втулка должна прокручиваться рычагом длиной 330 мм с усилием не более 40 Н. Осевой зазор в подшипниках допускается не более 0,5 мм.

В собранном дисковом орудии при проверке на контрольной плите просвет дисков и их осевое биение по диаметру допускается не более 4 мм. Чистики устанавливаются на расстоянии 2-4 мм от дисков.

Основные неисправности кольчато-шаровых катков ККШ-6 – это износ и поломка шпор, дисков и кронштейнов из чугуна, износ валов, торцов ступицы дисков и подшипников.

Износ торцов ступицы дисков до 8 мм компенсируется постановкой шайб с таким расчётом, чтобы зазор между шпорами соседних дисков составлял не менее 4 мм. Чугунные детали с трещинами завариваются порошковой проволокой ПАНЧ-11 электросваркой либо горячей газовой сваркой чугунными прутками.

Культиваторы. К основным возможным дефектам культиваторов относятся: износы втулок, осей колёс, сальников, резьб на деталях; перекос и скручивание деталей рамы; перекос грядилей; износ, приводящий к затуплению лезвий рабочих органов (стрельчатых, рыхлительных, окучников); износы деталей механизмов подъёма рабочих органов и управления колёсами, соединительного шарнира и других.

Рис. 159. Восстановление лап культиватора.

а) – Постановкой сменных лезвий;

1) – Выровненное лезвие;

2) – Лезвие-накладка;

б) – Приваркой накладки на носок.

В условиях ремонтных предприятий лапы культиватора КРХ-4 восстанавливаются по следующей технологии:

правка с нагревом;

газопламенная обрезка изношенной части;

приварка пластины из стали 65Г и газопламенное напыление с нижней стороны лапы износостойкого материала – металлического порошка ПГ-12Н-3 для обеспечения эффекта самозатачивания.

Стойки лап при отклонении от плоскостности следует править в нагретом состоянии. Потайные головки крепления лап к стойкам должны утопать до 1 мм. Стойки закрепляются так, чтобы носки лап при проверке на плите не имели зазора более 1 мм, а кромки лезвия — 3 мм. Носок стрельчатой лапы может быть смещён от вертикальной оси симметрии грядиля на ± 3мм.

На контрольной плите проверяется перпендикулярность уголков стойки прицепа и осей грядилей прицепных культиваторов к брусу рамы. Отклонение допускается не более 5 мм в крайних точках.

Для того чтобы установить колёса и рабочие органы на требуемую глубину обработки, под колёса культиватора ставят деревянные прокладки, толщина которых на 20-30 мм (погружение колёс в почву) меньше требуемой глубины обработки почвы. При этом раму культиватора следует ставить параллельно плоскости контрольной плиты, а задние концы держателей рабочих органов и грядилей располагать на одинаковой высоте от неё. Зазор от плиты до носка лап рабочих органов, не регулируемых в вертикальном направлении, для стрельчатых лап не должен превышать 7 мм, для рыхлительных лап – 20 мм. Сжатая пружина на всех штангах культиватора должна быть одинаковой длины. Отклонение носков лап от номинального положения по ходу культиватора допускается до 30 мм, а в поперечном направлении – не более 15 мм в обе стороны.

Сеялки и посадочные машины. Основные дефекты катушечных высевающих аппаратов: прогиб вала, выкрашивание рифов (рёбер) катушек, износ накладки, розетки и боковины.

Катушки с изношенными рёбрами подлежат замене.

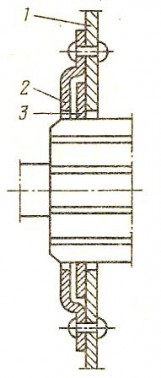

Рис. 160. Катушечный высевающий аппарат со стальной штампованной коробкой.

1) – Боковина;

2) — Накладка;

3) – Розетка.

Накладка восстанавливается наплавкой в среде углекислого газа и обрабатывается до толщины 2,5 мм. Таким же методом можно восстановить розетку и боковину (1) аппарата при их толщине не менее 1 мм либо изготовить их штамповкой из листовой стали толщиной 2-3 мм. Катушка и муфты должны легко перемещаться рычагом регулятора высева, а валы должны свободно вращаться. Зазоры между розеткой и катушкой, муфтой и отверстием корпуса допускаются не более 1 мм.

Высевающие аппараты сеялок СЗ-3,6, СЗГ-3,6, СЗЛ-3,6. Просвет между краем клапана и рёбрами катушки в верхнем положении клапана составляет 6-8 мм, в среднем положении – 12-15 мм, в нижнем положении – 18-21 мм. Зазор между клапаном и соприкасающимися с ним стенками коробки не должен быть больше 1 мм.

Высевающие аппараты сеялок СЗУ-3,6, СЗТ-3,6. Просвет между нижним порогом и рёбрами катушки в рабочем положении должен составлять 7-8 мм со стороны розетки и 13-14 мм со стороны муфты.

Неравномерность высева отдельными высевающими аппаратами не должна превышать ± 5% при прокручивании на стенде в течение 10 минут при частоте вращения ходовых колёс 20 мин-1.

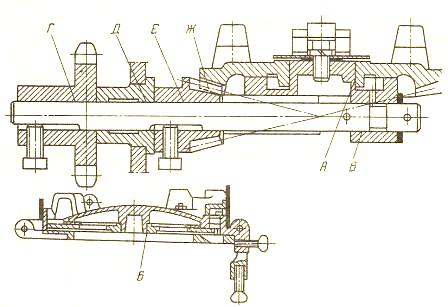

Рис. 161. Износы в соединениях высевающего аппарата сеялок СКНК-6, СКНК-8.

А – Кронштейн – большая коническая шестерня;

Б – Дно-диск;

В – Кронштейн-вал;

Г – Звёздочка-вал;

Д – Подшипник-вал;

Е – Малая коническая шестерня-вал;

Ж – Зубья конической шестерни.

Подвержены сильному износу также рабочие поверхности зуба-отражателя и зуба-выталкивателя.

При зазоре более 1,2 мм между кронштейном и шестерней и опорными поверхностями дна и диска внутренние поверхности восстанавливаются постановкой втулки либо выстиланием ленты, а наружные – постановкой кольца.

Шестерни подлежат выбраковке при износе зубьев до заострения. Изношенные оси зуба-отражателя и зуба-выталкивателя заменяются (их изготавливают из проволоки), а дефектные поверхности указанных деталей восстанавливаются газовой наплавкой чугуном либо электродом ЦЧ-4, а затем обрабатываются абразивным кругом.

Из-за трения о дно высевающего аппарата у высевного диска заостряются кромки отверстий, и это может привести к дроблению семян. Кромки высевных отверстий нужно притупить напильником до закругления радиусом 1,5 мм.

В собранных высевающих аппаратах валик должен свободно вращаться в подшипниках при осевом перемещении не более 1,5 мм Осевой зазор может быть уменьшен постановкой шайб под приливы с условием сохранения правильного зацепления конических шестерен.

Зазор между отражателями и направляющими стенками дна сеялки не должен превышать 0,75 мм. Рабочие кромки отражателей должны находиться в одной плоскости.

После сборки высевающие аппараты проверяются путём прокручивания на стенде в течение 5минут при частоте вращения высевающего диска 30 мин-1.

Посадочный механизм картофелесажалок. Основные дефекты этих механизмов – износ и изгиб рычажка зажима; ослабление пружин; излом ложечек и прорезей в них; погнутость дисков барабана, боковин и рукава питательного ковша; изгиб осей; износ поверхности направляющих шин. Вмятины на стенках бункера допускаются до 2 мм. Отклонение концов пальцев ворошителей картофелесажалки СН-4Б от нормального положения допускается до 2,5 мм. Изгиб ворошителей и шнека допускается до 0,5 мм, а осей вычерпывающего аппарата до 1 мм. Деформации и изгибы устраняют правкой.

В собранном посадочном механизме не допускается задевание вращающихся вычерпывающих дисков за боковины.

Рис. 162. Сошник сеялки СЗ-2,6.

1) – Диск;

2) – Крышка;

3) – Прокладка;

4) – Резиновый уплотнитель (сальник);

5) – Подшипник;

6) – Ось;

7) – Кольцо;

8) – Корпус;

9) – Пробка.

Изнашивание дисков по диаметру и увеличение зазоров в подшипниковом узле приводят к образованию зазора в точке схождения дисков, который не должен превышать 2 мм в момент приложения усилия сжатия с противоположной стороны. Превышение зазора приводит к поверхностной заделке семян. Например, сошники с нормальным зазором заделывают 92% семян на требуемую глубину 30-50 мм, а изношенные – только на 43% при тех же условиях.

Во время ремонта сошники после очистки дефектуются в сборе. В случае коробления более 3 мм и зазоре более 2 мм в точке схождения дисков сошник разбирают на приспособлении.

Диски рихтуются в холодном состоянии, или ударами молотка на плите, или на установке, прижимая их к вращающимся роликам либо термофиксацией. В последнем случае их следует собрать в пакет между двумя параллельными плитами, нагрузить и поместить в электропечь. В печи их необходимо нагреть до температуры 450-480 градусов Цельсия и выдержать в течение 4-5 часов. Затем диски нужно наточить с внешней стороны резцом на токарном станке (зажать два диска) под углом 20 град. до ширины фаски 6-8 мм и толщины лезвия 0,1-0,5 мм. Допускается смятие лезвия не более чем в трёх местах глубиной и длиной не более 1,5 мм.

Отремонтированные диски могут иметь следующие ремонтные размеры:

первый – диаметром 342 ± 2 мм;

второй – диаметром 336 ± 2 мм;

третий — диаметром 328 ± 2 мм.

Изгиб семенаправителя (проверяется шаблоном) более 5 мм следует править. Если боковые поверхности счищалок имеют износ более 5 мм, то они подлежат выбраковке.

Если подшипниковый узел не нуждается в ремонте, диски в сборе затачиваются при помощи специального приспособления.

При сборке для создания нормального зазора в точке схождения дисков устанавливается дистанционное кольцо определённой толщины. Для диска, имеющего диаметр 350 мм, кольцо должно иметь толщину 2 мм; для диска диаметром 342 мм – 1,7 мм; для диска диаметром 334 мм – 1,4 мм; для диска диаметром 326 мм – 1,0 мм.

В собранном сошнике все диски должны быть одного ремонтного размера с перекрытием лезвий не более 4 мм, они должны проворачиваться от руки с усилием не более 50 Н., не задевать за корпус сошника (зазор не более 2 мм) и кромки направителя и счищалки (зазор не более 3 мм).

Трубчатые сошники. Наиболее распространённые дефекты: изгиб крыла, лапы, стойки, затупление лезвия. Затупленные лезвия устраняются заточкой, оттяжкой и наплавкой износостойким сплавом (аналогично, как и лап культиватора с тыльной стороны). Изгибы деталей устраняются правкой.

Лезвие затачивается с лицевой стороны до толщины 0,4-0,5 мм, ширина фаски при этом 7 мм. Лапа восстанавливается оттяжкой на молоте до ширины лезвия 15+5 мм на всей длине.

Изгиб стойки устраняется правкой на приспособлении, нагревая место изгиба газовой сваркой до температуры 800-1000 градусов Цельсия.

После ремонта трубчатые сошники не должны иметь вмятин на поверхности воронок. Отклонение конца наральника от плоскости симметрии корпуса сошника не должно быть больше 4 мм.

Передние и задние поводки сошников должны поворачиваться в шарнирах свободно на угол до 45 град. от горизонтали.

Картофелесажалки. Могут иметь следующие дефекты: погнутость дна и трещины сварных швов, износ осей ротора, износ поверхности крыльев сошника, погнутость и разрывы лопастей, отламывание их от ступиц, износ нижней передней части сошника.

Сошники. При изгибе грядили следует выправлять на наковальне, предварительно разогрев их до температуры 900-950 градусов Цельсия. Стенки сошников со сквозным износом наплавляются электродами Т-590, Т-620. Носок сошника при износе на 8-10 мм оттягивают кузнечным способом и наплавляют сормайтом №1. При этом носок нагревают до 100 градусов Цельсия и наплавляют на его рабочую поверхность газовым пламенем слой сормайта толщиной 1 мм и шириной 15-20 мм. Затем на обдирочно-шлифовальном станке затачивают с тыльной стороны переднюю кромку лезвия под углом 25-30 град. до толщины 1 ± 0,2 мм.

Сошники со сквозными износами восстанавливаются приваркой накладки толщиной 4 мм из отходов рессорной стали, старых лемехов, дисков. Накладка приваривается внахлёст электродом типа Э42.

Измятые лопасти ротора рихтуются, разрывы и места отрывов лопастей от ступицы завариваются газовой сваркой стальными прутками. Отверстия в ступице ротора при зазоре более 1,0 мм развёртывают под ось увеличенного размера.

Спирально-ленточные семяпроводы. Их наиболее частые дефекты – растянутые, смятые, поломанные витки. Их следует править на конусной стальной оправке деревянным молотком. Растянутые семяпроводы сжимают до нормальной длины, фиксируют её с помощью проволочных крючков, нагревают до 850 градусов Цельсия, затем в вертикальном положении опускают на 1-2 секунды в подогретую до 50 градусов Цельсия воду. После этого проводят самоотпуск охлаждением на воздухе до 200-230 градусов Цельсия и далее в воде.

При растягивании семяпроводов усилием до 40 Н не должно быть остаточной деформации витков.

Дефектные семяпроводы из прорезиненной ткани подлежат замене.

Для проверки качества семяпровода его нужно скрутить на 360 град. и согнуть пополам. Исправный семяпровод после снятия нагрузки должен вернуться в исходное положение без следов деформации.

Мундштуки семяпроводов с разрывами подлежат выбраковке. Новые изготавливаются из листового железа толщиной 1 мм.

Контроль качества ремонта сеялок и сажалок. Сеялки проверяются на контрольной площадке размером 6500х3500 мм. Расстановка сошников контролируется на доске с метками. Установка рабочих органов сошников должна соответствовать принятому междурядью с отклонением не более ± 5 мм. Поводки сошников должны быть прямыми.

В нормальном положении нижние кромки дисков сошников касаются плоскости установочной доски; допускается просвет до 5 мм, в транспортном положении — не менее 110 мм.

Механизмы передачи, подъёма и заглубления сошников, рычаги, регулятор высева и вал с катушками перемещаются плавно. Семенной ящик должен быть без щелей, крышка должна плотно прилегать.

Сеялки обкатываются с включенным механизмом передачи в течение 15 мин при частоте вращения ходовых колёс 15-25 мин-1. Надёжность работы автоматов проверяется трёхкратным подъёмом сошников.

Храповая муфта передачи высевающего аппарата при опускании сошников должна включаться, а при подъёме – выключаться. При этом зазор между концами зубьев должен составлять 4 мм.

Высевающий аппарат каждого сошника должен легко поворачиваться, а валик иметь продольный разбег не более 2 мм.

Диски вычерпывающих аппаратов картофелесажалок при включении храповых муфт колёс должны свободно вращаться, ложечки и зажимы – не задевать за боковины, фартук, днище. Предохранительная муфта должна пробуксовывать при усилии на ободе 0,45-0,55 кН.

Рычаги зажимов должны без заедания заходить на плоскость шин, а концы зажимов при этом отстоять от боковой поверхности дисков не менее чем на 5 мм. При сходе с шины концы зажимов должны входить в прорези ложечек. Встряхиватели и ворошители должны двигаться свободно, а ротор свободно вращаться в сошнике, не задевая за другие детали.

Отремонтированную картофелесажалку нужно обкатывать в течение 30 минут на каждой передаче. При обкатке не должно быть заеданий и деформаций в деталях, ослабления их креплений.