Охрана труда и БЖД

Охрана труда и безопасность жизнедеятельности

Инструкция по охране труда при выполнении работ по ремонту топливной аппаратуры

Инструкция по охране труда при выполнении работ по ремонту топливной аппаратуры

1. ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ.

1.1. Инструкция предназначена для слесарей, производящих ремонт топливной аппаратуры.

1.2. К работе в качестве слесаря по ремонту топливной аппаратуры до пускаются лица, прошедшие медицинский осмотр и имеющие удостоверение на право производства работ. К выполнению работ по ремонту топливной аппаратуры, карбюраторных двигателей, работающих на этилированном бензине, женщины, а также мужчины моложе 18 лет, не допускаются.

1.3.-1.10. Включите п.п. 1.2.-1.9. инструкции №200.

1.11. Типичные случаи опасного технического состояния оборудования и производственной среды:

горячие поверхности машин и оборудования;

открытые вращающиеся части машин и оборудования;

насыщенность воздуха рабочей зоны парами этилированного бензина, бензина и дизельного топлива.

1.12. Слесарю по ремонту топливной аппаратуры выдаются следующие средства индивидуальной защиты:

костюм хлопчатобумажный (ГОСТ 12.4.109);

фартук хлорвиниловый (ГОСТ 12.4.029);

нарукавники хлорвиниловые (ТУ 17.06-7386);

сапоги резиновые (ГОСТ 12.265);

рукавицы комбинированные (ГОСТ 12.4.010);

перчатки резиновые (ТУ 38-106466).

1.13. — 1.33. Включите п.п. 1.13 — 1.33. инструкции №200.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПЕРЕД НАЧАЛОМ РАБОТЫ.

2.1.-2.7. Включите п.п. 2.1.-2.7. инструкции №200.

2.8.Проверьте наличие жидкостей для нейтрализации отложений тетраэтилсвинца.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ВО ВРЕМЯ РАБОТЫ.

3.1. Надежно закрепляйте топливные насосы и узлы при разборке, сборке в кондукторах или на специальных стендах.

3.2. Применяйте для выпрессовки отдельных деталей съемники или прессы, при их отсутствии пользуйтесь выколотками с. медными наконечниками и молотками с медными бойками.

Промывайте карбюраторы, бензонасосы в вытяжном шкафу в ванне волосяными щетками, кистями или ершами.

Разборку и проверку карбюраторов, бензонасосов производите в местах с механической вытяжкой.

При ремонте не засасывайте и не продувайте ртом канал!i и жиклеры карбюратора.

Следите за показаниями установленных на стендах приборов.

Не допускайте разлива масел и топлива на пол.

Применяйте грузозахватные приспособления только по назначению.

Регулировку приборов системы питания двигателя производите при выключенном зажигании.

Следите за исправностью шлангов на стендах, имеющих гидрав лические и пневматические устройства.

Не находитесь в плоскости вращения вентилятора при работающем двигателе.

Не производите регулировку движущихся и вращающихся меха низмов двигателя.

Не кладите детали системы питания на верстаки для разборки и сборки с оставшимся в них топливом.

Не применяйте проволоку для крепления шлангов на штуцерах.

Не касайтесь руками вращающихся частей стендов, не тормозите их, не прикасайтесь к элементам электрооборудования.

Перед разборкой деталей топливной аппаратуры двигателей, работающих на этилированном бензине, нейтрализуйте их от тетраэтилсвинца в керосине в течение 10-20 минут.

Направляйте струю воздуха при продувке деталей в сторону от стоящих людей.

Не подставляйте руки к распылителю при проверке работы форсунок и топливных насосов высокого давления.

3.19. Применяйте устройства, обеспечивающие невозможность внезапного действия пружин при сборке механизмов и узлов топливной аппаратуры.

3.20.Прочно закрепляйте на испытательных стендах топливные насосы, форсунки и другие элементы системы питания,

3.21. Регулируйте величину подачи топлива отдельными секциями насоса и при отключенном стенде.

3.22.Не оставляйте работающий стенд без присмотра.

3.23. Удаляйте из магистралей топливо перед снятием топливной аппаратуры с испытательного стенда.

Не удаляйте топливо с испытуемой аппаратуры на стенде сжатым воздухом.

Не носите одежду, пропитанную нефтепродуктами.

Не мойте детали в этилированном бензине.

3.27. Для предотвращения возникновения пожара в помещении не пользуйтесь открытым огнем.

3.28. При проведении работ применяйте инструмент, изготовленный из материала, не дающего искрообразования (медь, латунь и др.).

Не носите обувь, имеющую стальные гвозди, набойки или подковы.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ В АВАРИЙНЫХ СИТУАЦИЯХ.

При выполнении работ могут возникнуть аварийные ситуации, связанные с отключением электроэнергии, вентиляционной системы, возникновением пожара, отравлением работающих парами нефтепродуктов, тетраэтилсвинцом.

При внезапном отключении электроэнергии или вентиляции немедленно удалитесь из помещения.

При возникновении пожара или загорания покиньте помещение» доложите руководителю работ и приступите к ликвидации очага загорания имеющимися средствами пожаротушения.

Небольшое пламя горящих нефтепродуктов тушите сухим песком, землей, накройте кошмой, брезентом или используйте пенный огнетушитель, предназначенный для тушения нефтепродуктов.

Тушение водой горящих нефтепродуктов не допускается, так как это приводит к увеличению площади очага загорания.

В случае повышения содержания вредных паров нефтепродуктов выше предельно допустимых норм или обнаружения взрывоопасных концентраций работу немедленно прекратите и удалитесь из помещения.

При попадании этилированного бензина на кожу удалите его ветошью, смоченной в керосине, а затем обмойте пораженное место горячей водой с мылом.

При проливе этилированного бензина загрязненные места обезвреживайте хлорамином (3% водный раствор) или хлорной известью о виде кашицы (1 часть сухой хлорной извести на 2 или 5 частей воды).

4.7. -4.10. Включите п.п. 4.4.-4.7. инструкции №200.

5. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПО ОКОНЧАНИИ РАБОТ.

5.1. Сложите в специально отведенном помещении ремонтный фонд топливной аппаратуры.

Приведите в порядок рабочее место, сложите инструменты и приспособления и обесточьте электрооборудование.

Использованные обтирочные материалы уберите в металлические ящики с крышками или в безопасное в пожарном отношении место.

ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ И ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ

Меры безопасности и правила соблюдения чистоты при работе с топливной системой.

Не пользуйтесь вблизи рабочего места открытым огнём, не курите и не держите каких-либо сильно разогретых предметов. Имеется опасность несчастного случая! Держите наготове огнетушитель.

Следите за нормальной вентиляцией рабочего места. Топливные пары ядовиты.

Топливная система находится под давлением. При вскрытии системы топливо может под давлением вырваться. Соберите топливо тряпкой. Пользуйтесь защитными очками.

При работе с компонентами системы питания дизельного двигателя соблюдайте особые меры предосторожности. В особенной степени это относится к форсункам. Имейте в виду, что давление топлива на выходе из форсунок составляет около 1100 атмосфер. Не допускайте попадания любых частей тела под струю топлива.

Шланговые соединения крепятся с помощью ленточных или зажимных хомутов. Зажимные хомуты необходимо обязательно заменить на ленточные хомуты или хомуты последней конструкции. Для установки ленточных хомутов имеется специальное приспособление, например HAZET 796-5.

Соединения и прилегающие к ним места перед вскрытием тщательно очистите.

Снятые детали укладывайте на чистую подкладку и закрывайте. Применяйте для этого полиэтилен или бумагу. Не применяйте для этого волокнистую ткань!

Тщательно закрывайте открытые детали или ставьте технологические заглушки, если ремонт продлится некоторое время.

Устанавливайте на место только чистые детали. Запасные части вынимайте из упаковки только непосредственно перед установкой. Не применяйте деталей, которые хранились неупакованными (например, хранившиеся в инструментальном ящике) .

При вскрытой топливной системе по возможности не работайте со сжатым воздухом. По возможности не перемещайте при этом автомобиль.

Не применяйте содержащие силикон герметики. Попавшие в двигатель элементы силикона в двигателе не сгорают и повреждают лямбда-зонд.

Меры безопасности при снятии топливного бака

Перед снятием бака слейте из него топливо или откачайте топливо специально предусмотренным для этого насосом.

Топливный бак снимается с нижней стороны автомобиля. Перед отсоединением хомутов крепления бака подведите к нему снизу домкрат и подкладки.

Пустой бак взрывоопасен и не может быть в таком виде утилизирован. Перед утилизацией бак должен быть разрезан на части. Следите за тем, чтобы при этом не возникло искры.

После установки бака на место запустите двигатель и проверьте герметичность всех соединений.

В моей квалификационной работе были рассмотрены вопросы:

Система питания двигателя А-41

Двигатель А-41 относится к двигателю внутреннего сгорания работающий на дизельном топливе. Топливо заливается в бак, по трубопроводу поступает в фильтры грубой очистки топлива. Очищенное топливо засасывается топливоподкачивающим насосом, а затем под давлением подается по трубопроводу к фильтру тонкой очистки топлива. Отфильтрованное топливо по трубопроводу нагнетается в головку топливного насоса. Далее под воздействием плунжерных пар насоса по трубкам высокого давления подается к форсункам, через которые впрыскивается в камеру сгорания. Подкачивающей помпой топливо в головку топливного насоса подается в большом избытке. Излишки топлива перепускаются назад к подкачивающей помпе через перепускной клапан, который находиться в штуцере трубопровода отвода избыточного топлива. Открытие клапана происходит при давлении в головке топливного насоса. Топливо, которое просачивается через зазоры в распылителях форсунок, сливается трубкам. С помощью ручного насоса, установленного на топливоподкачивающем насосе, систему следует заполнить топливом и удалить из нее воздух перед запуском двигателя. Выпуск воздуха из системы питания двигателя А-41 тракторов ДТ-75, ДТ-75М, ДТ-75Б, ДТ-75К реализуется при помощи вентиля установленного на фильтре тонкой очистки, и отверстия в головке насоса, которое закрывается пробкой.

1. Пучин. Е. А. Техническое обслуживание и ремонт тракторов: учебное пособие для нач. проф. образования/ Е. А. Пучин- 3-е изд., перераб. и доп.- М.: Издательский центр <<Академия>>, 2010.

2. Родичев В. А. Тракторы: учебное пособие для нач. проф. образования/ В. А. Родичев — 5-е изд., перераб. и доп. М.: изд. центр <<Академия>>, 2003.

Охрана Труда

Инструкция по охране труда для слесаря по ремонту топливной аппаратуры автомобилей и тракторов

Инструкция по охране труда для слесаря по ремонту топливной аппаратуры автомобилей и тракторов

1. Общие требования безопасности

1.1. К обслуживанию топливной аппаратуры допускаются лица не моложе 18 лет, прошедшие медицинский осмотр и годные по состоянию здоровья выполнять работы по обслуживанию и ремонту топливной аппаратуры, имеющие квалификацию слесаря соответствующего разряда, прошедшие обучение и проверку знаний по охране труда и получившие удостоверение.

1.2. Рабочее место слесаря должно быть оборудовано достаточной, принудительной приточно-вытяжной вентиляцией, ящиками для хранения обтирочного материала, первичными средствами тушения пожара, умывальником с горячей и холодной водой, моющими средствами и полотенцем.

1.3. Хранение топливной аппаратуры должно производиться на стеллажах, в шкафах и др. устройствах, не допускающих попадания пыли на прецизионные пары.

1.4. Электрооборудование помещения должно быть выполнено в соответствии с требованиями безопасности электроустановок для данной категории помещений.

1.5. Слесари по ремонту и обслуживанию топливной аппаратуры должны работать в выданной спецодежде и пользоваться средствами индивидуальной защиты.

1.6. Слесари должны знать и строго выполнять меры безопасности при работе с горючими и опасными жидкостями, не допустить использование их не по назначению, соблюдать меры пожарной безопасности, уметь оказывать помощь пострадавшим при несчастных случаях.

1.7. Слесарь обязан знать и выполнять правила внутреннего трудового распорядка, содержать свое рабочее место, помещение и оборудование в чистоте и порядке, не допускать нахождения в нем посторонних лиц.

1.8. Слесарь по ремонту топливной аппаратуры обязан знать и соблюдать требования настоящей инструкции. Лица, нарушившие требования безопасности, несут ответственность согласно Правилам трудового внутреннего распорядка.

1.9. В случаях, не предусмотренных настоящей инструкцией, обращаться к непосредственному руководителю, работ.

2. Требования безопасности до начала работы

2.1. Слесарь должен прибыть на работу в установленное распорядком время. Переодеться в рабочую спецодежду.

2.2. Проверить состояние рабочего места, исправность и эффективность работы вентиляции, используемого оборудования, наличия моющих средств и др.

2.3. Выявленные недостатки устранить самостоятельно до начала работы или доложить руководителю цеха, механику о неисправностях и добиться устранения их.

2.4. Ознакомиться с предстоящими заданиями на смену и приступить к их выполнению.

3. Требования безопасности во время работы

3.1. При ремонте и регулировке топливной аппаратуры, снятой с машин и тракторов:

3.1.1. Топливная аппаратура (баки, трубопроводы, карбюраторы, насосы, фильтры, запорная арматура) должны быть очищены от грязи и вымыты в моющих средствах (керосине) в специальном помещении, оборудованном приспособлениями для мойки деталей.

3.1.2. Обслуживание и ремонт аппаратуры проводить в соответствии с утвержденным технологическим процессом с использованием исправного ручного инструмента, приспособлений и стационарного оборудования.

3.1.3. Особую осторожность проявлять при ремонте топливной аппаратуры, работающей на этилированном (ядовитом) бензине. Аппаратура должна быть тщательно промыта в керосине или специальных моющих жидкостях, просушена. Работу выполнять при работающей принудительной вентиляции.

3.1.4. Неисправные и выбракованные детали и использованный обтирочный материал хранить в специальных местах вне рабочего места слесаря.

3.2. Слесарю запрещается:

3.2.1. Работать с немытыми деталями и оборудованием, особенно карбюраторных двигателей.

3.2.2. Продувать с помощью рта каналы и отверстия трубки и др., пользоваться открытым огнем для прогревания и оттаивания (в зимнее время) засоренных трубопроводов.

3.2.3. Использовать для мытья деталей и рук бензин и дизельное топливо.

3.2.4. Оставлять неубранными пролитые горючие жидкости на стеллаже, верстаке или на полу.

3.2.5. Оставлять без надзора помещение и рабочее место с включенным электрооборудованием, освещением.

3.2.6. Курить в помещении для ремонта топливной аппаратуры.

3.2.7. Заводить руку (кисти рук) в зону распыла топлива при регулировке форсунок и насосов на стендах во избежание ранения выбрасываемой под высоким давлением жидкостью.

3.3. Требования безопасности при обслуживании и ремонте топливной аппаратуры непосредственно на автомобилях и тракторах.

3.3.1. Ремонт и обслуживание необходимо производить в специально отведенных местах (боксе, столике, площадке) с достаточным отоплением и освещением.

3.3.2. Топливная аппаратура должна быть очищена от пыли, грязи, после чего производится разборка (снятие) и необходимый ремонт.

3.3.3. До снятия или разборки отдельных узлов топливной аппаратуры необходимо перекрыть питающие трубопроводы и слить оставшееся топливо в специальные емкости.

3.3.4. При снятии топливной аппаратуры использовать только исправный инструмент. Нельзя применять раскручивание гаек с помощью зубила, молотка методом ударов (от искрообразования может произойти загорание или взрыв).

3.3.5. Продувку аппаратуры и топливопроводов производить с помощью сжатого воздуха (насосом, компрессором и др.). Для отогревания замерзших трубопроводов и приборов в зимнее время необходимо использовать горячую воду.

3.4. При попадании этилированного бензина на открытые участки тела необходимо удалить его с помощью ватного тампона, бинта, а затем смыть теплой водой с мылом. При попадании горючих жидкостей в плазме необходимо сразу же промыть их обильным количеством 5-процентного водного раствора борной кислоты и направить пострадавшего в медпункт.

4. Требования безопасности в аварийных ситуациях

4.1. Слесарь обязан:

4.1.1. Немедленно прекратить работу, выключить оборудование и принять меры к предотвращению гибели людей и тушению загорания.

4.1.2. Горящую электропроводку и оборудование напряжением свыше 36 В тушить с помощью углекислотных порошковых огнетушителей, песка, с использованием кошмы, брезента и других малогорючих материалов.

4.1.3. Сообщить об аварии или несчастном случае руководителю цеха, механику, и принять меры по оказанию доврачебной помощи пострадавшему.

4.1.4. При авариях и тяжелых несчастных случаях до прибытия руководителя цеха принять меры к охране места происшествия.

5. Требования безопасности по окончания работы

5.1. Слесарь обязан:

5.1.1. Прибрать инструмент, приспособления в установленные места, выключить оборудование.

5.1.2. Убрать узлы, детали ремонтируемой топливной аппаратуры в установленные места, загрязненную ветошь (обтирочный материал) сложить в специальный металлический ящик.

5.1.3. Привести рабочее место (помещение) в требуемое санитарное состояние. Вымыть руки с мылом в теплой воде, снять рабочую одежду.

5.1.4. Выключить все электроприборы, закрыть верстаки и ящики с инструментом, закрыть при необходимости помещение на замок или передать рабочее место сменщику.

Правила техники безопасности при ремонте автомобиля

Ремонт автомобиля подразумевает не только знание определенных основ починки комплектующих частей, умение разбирать и собирать запчасти, но и соблюдение безопасности во время работы. В большей степени это касается не только самостоятельного ремонта, но и починки в автосервисах, когда в таких местах автомобили проходят более технические осмотры. Поэтому в данном случае соблюдать правила безопасности – просто необходимо.

Основные правила техники безопасности

Перед началом любых ремонтных работ в автосервисе все работники одевают рабочую одежду, которая не стесняет в движениях. Она защищает от небольших ран и загрязнений. На ноги должны быть надеты прочные ботинки, которые бы помогали избежать нанесение травмы при падении какого-то рабочего инструмента или запчасти.

Автомобиль должен быть:

- Прочно установлен. На колеса – надежные упоры, сама машина – на ручнике или на низшей передаче.

- Проверен на наличие протечек. Работы с двигателем требуют строжайшей проверки. В противном случае есть риск взрыва и возникновения пожара внутри карбюратора или аккумулятора, а вследствие этого, – ожогов у пострадавших. Известны случаи, когда вытекшее топливо или масло становится причиной возгораний.

Вообще, несмотря на то, что реальная возможность получить задымление может быть только в случае работы в моторном отсеке или под самим автомобилем после резкой остановки двигателя, когда он остается достаточно прогретым, чтобы создать термическое воздействие, риск довольно оправдан. Температура внутри автомобиля может составлять до 300 градусов. Поэтому прикосновение к нагретым частям вызывает ожоги 2-3-й степени.

Еще одним важным пунктом в требованиях к безопасности является соблюдение осторожности с тарой. Взаимодействие паров бензина с огнем вызывает мгновенное воспламенение и резкий взрыв, от которого человеческому организму увернуться почти невозможно. Помимо самого ожога на кожу пострадавшего попадает тетраэтил свинец, находящий в составе бензина. Это вещество является мощным ядом, которое разжижает верхний эпителий.

Что может помочь?

Риск возникновения возгорания при ремонте автомобилей в автосервисах очень велик. Однако, если вы случайно обожглись или поранились от огня, то можете воспользоваться специальным гелем Фламена. За счет особого состава действующее лекарство способствуют скорейшему заживлению ран, даже если в этих местах сильные рубцы.

Работы по ремонту и регулировке систем питания

Работы по ремонту и регулировке систем питания карбюраторных и дизельных двигателей заключаются в регулировке карбюраторов на экономичность подбором жиклеров с последующей доводкой при дорожных испытаниях, проверке уровня топлива в поплавковой камере карбюратора, проверке работоспособности топливного насоса, проверке и регулировке форсунок и топливных насосов дизелей.

Приборы, требующие ремонта перед разборкой, подвергаются наружной мойке в ванне с керосином или ацетоном.

Износы седла и запорной иглы поплавковой камеры карбюратора устраняют притиркой. Жиклеры с повышенным расходом топлива заменяют новыми. Течь в поплавке устраняют пайкой с проверкой его веса. Диафрагму топливного насоса с нарушенной герметичностью заменяют. Износившиеся детали привода насоса (рычаги) восстанавливают наплавкой металла. После ремонта все приборы подвергают контролю.

Детали насосов-форсунок после разборки передают на стол контроля, где подбирают прецизионные пары, притирают клапаны. подвергают гидравлическому испытанию плунжеры с гильзами и др. После сборки приборы топливной системы испытывают на описанных ранее установках и приборах.

Приборы систем питания регулируют как в цехе, так и непосредственно на автомобилях и ведут учет выполненных регулировок и ремонтов по каждому прибору.

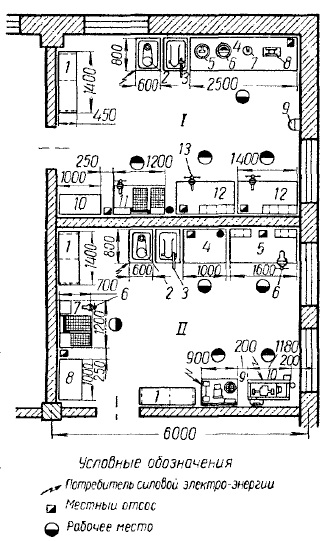

Оборудование для работ по ремонту и регулировке систем питания приведено в технологической планировке цеха топливной аппаратуры.

Рис. Цех топливной аппаратуры:

I — карбюраторное отделение:

1 — стеллаж для деталей; 2 — настольно-сверлильный станок; 3 — ручной реечный пресс; 4 — стол; 5 — прибор для проверки карбюраторов; 5 — прибор для проверки топливных иасосов; 7 — прибор для проверки упругости пружни диафрагм топливных насосов; 8 — прибор для проверки упругости пластин диффузоров карбюраторов; 9 — прибор для тарировки жиклеров; 10 — ларь для обтирочных материалов; 11 — установка для разборки и монки детален; 12 — верстаки для карбюраторщиков; 13 — слесарные тиски;

II — отделение дизельной аппаратуры:

1 — стеллаж для деталей; 2 — настольно-сверлильный станок; 3 — ручной реечный пресс; 4 — стол для контроля и мойки прецизионных деталей; 5 — верстак для ремонта топливной аппаратуры; 6 — слесарные тиски; 7 — установка для разборки и мойки деталей; 8 — ларь для обтирочных материалов; 9 — стенд с гидравлическим аккумулятором для испытания распылителей насосов-форсунок; 10 — стенд для испытания насосов-форсунок, подкачивающих насосов и фильтров

Ремонт системы питания двигателя автомобиля

Система питания ДВС отвечает за подачу топлива из бака, и направлении ее через элементы очистки, формированию смеси, и равномерного распределения ее по цилиндрам мотора. Неполадки приводят к нарушению функционирования силового агрегата и даже к его поломке. В данной статье разберем какие бывают поломки, что является причиной, и как выполнять ремонт системы питания двигателя самостоятельно.

Ремонт системы питания бензинового двигателя

Самые распространенные неисправности системы питания бензинового двигателя с карбюратором являются:

- Прекращение поступления топлива в карбюратор;

- Формирование слишком обедненной и обогащенной смеси; ;

- Затруднительно запустить ДВС; ;

- Запах бензина в салоне и снаружи авто;

- Потеря мощности ДВС, нестабильная и неустойчивая его работа;

- Увеличение токсичности выбросов в любых режимах работы.

Чтобы не допустить появление таких неполадок, важно знать, что ведет к этому, и каким образом качественно выполнять ремонт системы питания двигателя.

Диагностика форсунок на автомобиле ВАЗ:

Формирование бедной горючей смеси

Обедненная смесь имеет свои черты: мотор перегревается, временно теряет мощность, появляются «выстрелы» в карбюраторе.

- Низкое давление топлива — поступает через форсунки меньше необходимого;

- Загрязненные форсунки. Происходит чаще всего из-за некачественного топлива;

- Подсос воздуха в выпускной коллектор;

- Мотор на обедненной смеси значительно теряет свою мощность, происходит это из-за долгого горения смеси, что приводит к понижению давления газов в цилиндрах мотора. Также случаются перегревания ДВС на такой смеси.

Воспользовавшись методом ручной подкачки горючего можно протестировать работу системы. Если проблем с этим нет, то проверяется на наличие подсоса воздуха. Необходимо запустить мотор и закрыть воздушную заслонку. Затем заглушить мотор и осмотреть внимательно места соединения карбюратора и выпускного трубопровода. При недостаточно плотных соединениях будут видны подтеки. Устраняется путем подтягивания гаек.

Если все с этим хорошо, система герметична, подтеков нет, проверяется уровень бензина в поплавковой камере, если нужно проводиться регулировка.

Производится осмотр жиклеров, при засорении продуваются воздухом.

Образование богатой горючей смеси

Нарушение состава смеси может привести к чрезмерному ее обогащению.

Формирование обогащенной топливной смеси проявляется в следующем:

- Черный дым из трубы;

- Перерасход бензина;

- Перегревания ДВС;

- Появление нагара в камере сгорания.

Что способствует возникновению богатой горючей смеси:

- Повышенное давление топлива. Проблема либо в бензонасосе, либо в регуляторе давления горючего, которая стоит на топливной рампе. Время открытия форсунок остается тем же, но из-за того, что давление повышается через них проходит больше топлива;

- Неисправность датчика массового расхода воздуха;

- Неисправен адсорбер. Не работает система улавливания паров бензина;

- Выход из строя форсунок. Форсунки не удерживают топливо под давлением, протекают;

- Забитый воздушный фильтр;

- Уровень горючего в поплавковой камере выше необходимого;

- Неполадки в работе воздушной заслонки;

- Повреждения диафрагм.

Проверка и ремонт системы питания двигателя в таком случае осуществляется путем осмотра поплавковой камеры. Необходимо осмотреть поплавковый механизм, если есть заклинивания – проблему устранить. Уменьшить уровень горючего до необходимых показателей. Обязательно выполняется осмотр клапана на герметичность. Все другие неполадки, которые приводят к формированию обогащенной смеси топлива можно устранить только ремонтом карбюратора.

Увеличение расхода топлива

Выход из строя карбюратора — одна из причин перерасхода. Обнаружить причину данной проблемы можно только путем осмотра и диагностики топливоподающих элементов системы питания двигателя.

Течь топлива

Подтеки появляются в случае:

- Наличия неплотных соединений;

- Повреждений топливной магистрали;

- Негерметичности диафрагм насоса.

Подтеки, особенно, если это бензин, нужно сразу же ликвидировать, это ведет не только к перерасходу, но и большая вероятность возникновения пожара в автомобиле.

Топливо не поступает в карбюратор

Ремонт системы питания двигателя необходим в ситуации, когда бензин не доходит до карбюратора. Происходит это, когда горючее не может пройти по трубкам из-за того, что забиты мусором топливопровода, насос неисправен, загрязнены фильтры очистки.

Проверка топливной магистрали на засор

Поиск причины этого, в данной ситуации, заключается в следующем:

- Отсоединяется от карбюратора шланг подачи топлива.

- Данный конец шланга необходимо поместить в какую-либо емкость.

- Прокачать топливо с помощью рычага ручной подкачки, либо провернуть коленчатый вал стартером.

Если в результате данных действий топливо течет не с нужным напором, или не течет вообще, в таком случае необходимо прочистить топливную магистраль от мусора. Либо же имеется неисправность в насосе.

Проверку насоса для достоверности лучше выполнять как минимум 2 раза.

Если в результате ручной прокачки нет сопротивления на рычаге, и горючее не течет, в таком случае имеет место поломка топливного насоса. Если же сопротивление имеется, и оно значительное, то вероятнее всего засорена сама магистраль. Данная проблема решается путем продува. Сделать это можно специальным насосом или компрессором.

Для продувки топливной магистрали, первым делом надо отсоединить ее от насоса, а после этого продуть. Если сделать это не получается, даже под высоким давлением, ее придется заменить.

Помимо топливной магистрали может быть засорена топливоприемная трубка с сетчатым фильтром бака. Трубку нужно извлечь и прочистить. После очистки магистрали, рекомендуется промыть бак теплой водой, чтобы убрать в полной мере все загрязнения.

Если же, в результате проделанной работы засор не был обнаружен, либо устранен, а топливо, как и прежде не поступает, необходимо проверить на исправность насос.

Осмотр и ремонт топливного насоса

Выделяют самые распространенные проблемы:

- Разрыв диафрагмы;

- Выход из строя пружины диафрагмы;

- Износ рычага;

- Выход из строя пружин, держащих клапана;

- Повреждения корпуса бензонасоса.

Диагностика начинается с визуального осмотра. Первым делом необходимо осмотреть имеются ли подтеки горючего. Появится они могут, если есть повреждения корпуса, негерметичные соединения, поломка диафрагмы.

В случае, если подтеки выявлены в местах соединений трубок и частей насоса, то нужно подкрутить гайки. Далее снимается крышка, и производится очистка сетчатого фильтра.

При выходе из строя диафрагм будут наблюдаться подтеки через нижнее отверстие в корпусе, соответственно повышенный расход топлива, увеличение давления и уровня масла. Стоит учесть, что при таких неполадках топливный насос будет продолжать работать. Вышедшие из строя диафрагмы отремонтировать невозможно, их необходимо заменить на новые.

Осмотр сетчатого фильтра карбюратора

В ситуации, когда топливная магистраль не загрязнена, насос работает исправно, производится смотр сетчатого фильтра. При необходимости прочистить и продуть его воздухом.

Ремонт карбюратора

Надежность работы карбюратора достигается за счет выполнения:

- Регулярной очисткой и промывкой;

- Регулярной проверкой герметичности;

Чтобы выполнить ремонт карбюратора необходимо сначала демонтировать его. После этого выполняется разборка и чистка. Сжатым воздухом продуваются все детали. Поврежденные детали нужно обязательно заменить. Затем карбюратор собирается и монтируется на свое место.

Бывают ситуации, когда устранить неисправности карбюратора возможно и не снимая его с машины. Разбирается при этом он не полностью.

Ремонт системы питания дизельного двигателя

У автомобилей, оснащенных дизельным мотором, система питания функционирует совсем иначе, чем у карбюраторных авто. Работа ее заключается в подаче воздуха и нужных порций топлива в цилиндры силового агрегата.

Главнейшая задача системы питания дизельных двигателей в том, чтобы в нужный момент обеспечивать силовой агрегат рабочей смесью, преобразовывая энергию топлива в механическую энергию. В отличие от системы питания карбюраторного двигателя, формирование горючей топливной смеси происходит в самом цилиндре. Воздух и топливо поступают раздельно.

Питание дизельных моторов состоит их большого количество узлов, взаимосвязанных и отвечающих друг за друга. Чтобы не возникали сбои, нужно проводить своевременную диагностику и ремонт системы питания двигателя.

Неполадки в работе в системе питания дизельных автомобилей зависит от:

- ТНВД;

- Форсунок;

- Топливоподающего насоса;

- Фильтров.

На основании статистики нашего автосервиса, большего всего неисправности случаются в механизмах, которые работают под высоким давлением.

Признаки неполадок топливоподающей системы:

- Затруднительный пуск мотора;

- Неравномерная работа ДВС на любых режимах работы;

- Дымность;

- Стуки и посторонний шум в работе ДВС;

- Снижение мощности;

- Увеличение расхода солярки.

Диагностика системы питания дизельного мотора начинается с тех узлов, влияющие на расход дизельного топлива. Таким образом осматриваются фильтра, форсунки, насос подкачки топлива.

Причины выхода из строя насоса низкого давления:

- Использование некачественной солярки;

- Несвоевременное техническое обслуживание;

Механическое повреждение керамических шеек ТННД, в результате халатного обращения, приводит к его отказу и восстановление уже невозможно. В такой ситуации возможно только замена.

Своевременное обслуживание ремонт системы питания мотора помогает избежать непредвиденных поломок в дороге.

Техническое обслуживание системы питания двигателя

Регулярное ТО позволит избежать непредвиденных поломок. ТО состоит в следующем:

- Осмотр мест соединения, проверка на герметичность;

- Каждые 10-15 тыс км:

- Промывка фильтра грубой очистки и замена фильтрующих элементов;

- Проверка уровня масла в ТНВД;

И в заключение…

Ремонт системы питания двигателя – важный и ответственный процесс. Такую задачу мы рекомендуем доверять специалистам, которые обладают должными знаниями и современным инструментом. Мастера автотехцентра «Анкар» с высоким качеством проведут диагностику и ремонт системы питания как бензиновых, так и дизельных двигателей автомобилей любых марок и годов выпуска.

У нас работаю специалисты, которые обладают многолетним опытом в ремонте систем питания двигателей. Неполадки в работе приводят к нарушению работы ДВС, увеличению расхода топлива и снижения уровня безопасности, Ваш авто просто в один момент может не завестись.

Технический проект участка по системе питания на СТО с разработкой стенда для проверки и промывки инжекторов

ВВЕДЕНИЕ

1 ОБЩАЯ ЧАСТЬ

1.1 Краткая характеристика СТО

1.2 Организация и управление производством на СТО

1.3 Краткая характеристика технологического процесса ТО и ТР

2 ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ СТО

2.1 Исходные данные

2.2 Производственная мощность СТО

2.3 Расчет годового объема работ СТО

2.4 Годовой объем уборочно-моечных работ

2.5 Годовой объем работ по самообслуживанию

2.6 Расчет численности производственных рабочих

2.7. Расчет числа ИТР

2.8 Расчет числа постов СТО

2.8.1 Суточное число заездов на СТО

2.8.2 Расчет вспомогательных постов

2.8.3 Расчет автомобиля–мест ожидания

2.8.4 Автомобиле–места хранения

2.9 Площадь производственных зон и участков

2.10 Площади складов

2.11 Определение площади вспомогательных помещений

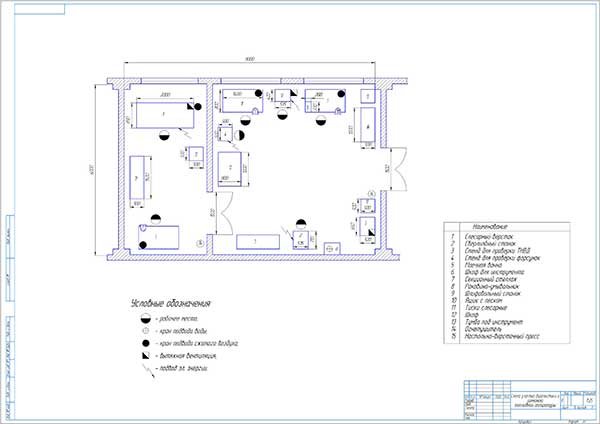

3 ТЕХНИЧЕСКИЙ ПРОЕКТ УЧАСТКА ПО СИСТЕМЕ ПИТАНИЯ

3.1 Назначение работ

3.2 Подбор технологического оборудования, производственной и организационной оснастки

3.3 Уточненный расчет площади участка

3.4 Технология выполнения работ

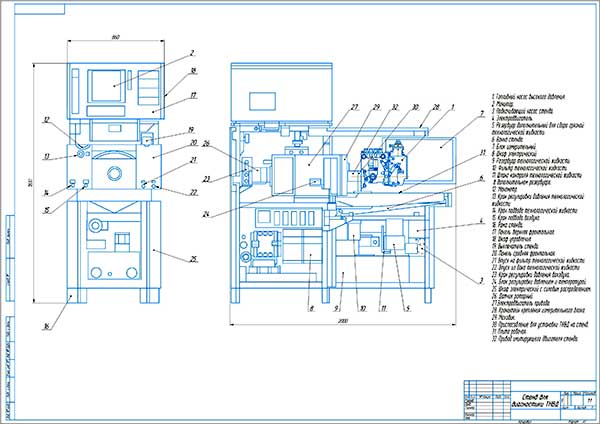

4 КОНСТРУКТОРСКАЯ ЧАСТЬ

4.1 Назначение оборудования

4.2 Техническое описание оборудования

4.3 Расчет работоспособности элементов конструкции оборудования

5 ЭКОНОМИЧЕСКАЯ ЧАСТЬ ПРОЕКТА

5.1 Экономический расчет участка по ремонту системы питания.

5.1.1 Определения стоимости основных фондов.

5.1.2 Затраты на производство работ на участке

5.1.3 Затраты на реконструкцию

5.2 Расчет экономической эффективности проекта

6 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА

6.1 Охрана труда и техника безопасности на постах ТР

6.1.1 Охрана окружающей среды

6.2 ТБ при работе с разрабатываемой конструкцией оборудования

СПИСОК ЛИТЕРАТУРЫИсходные данные для выполнения технологического расчета СТО:

— количество обслуживаемых автомобилей СТО в год – 1200;

— распределение автомобилей по типу – 1200 шт. — легковые автомобили, малого класса;

— среднегодовой пробег обслуживаемых автомобилей: 15000 км;

— число заездов на СТО, в год – 4 заезда, 1 заезд на ТО и ТР и 3 заезда на УМР;

— режим работы станции обслуживания — D р.г. = 248 дней;

— количество смен – 1(2);

— продолжительность основного и дополнительного отпуска – 18 раб. дней.Описание работы

СТО «Формула» г. Усть-Каменогорска, создавалось в начале 2008 года и была запроектирована для обслуживания легковых автомобилей малого и среднего класса физических и юридических лиц. На рассматриваемом предприятии производится больший объем работ на постах ТО и ТР. Именно эти работы приносят предприятию наибольшую прибыль. СТО «Формула» выполняет следующие виды работ:

- Ремонт двигателей, агрегатов (узлов).

- Ремонт электрооборудования.

- Кузовные работы.

- Малярные работы.

- Проведение ТО и ТР автомобиля.

- Шиномонтажные и шиноремонтные работы.

- Диагностические работы.

- УМР автомобиля и агрегатов.

Пояснительная записка дипломного проекта состоит из 6 разделов и составляет 54 листа. В пояснительной записке произведен расчет СТО, произведен подбор оборудования, а также в конструкторско части рассматривается вопрос прочности и работоспособности предлагаемой конструкции.

Содержание архива

1. Записка пояснительная;

2. Корпус производственный 1 лист формата А1;

3.Участок по системе питания 1 лист формата А1;

4. Карта технологическая 1 лист формата А1;

5. Чертеж общего вида изобретение 1 лист формата А1;

6. Сборочный чертеж 1 лист формата А1;

7. Деталировка 1 лист формата А1;

8. Спецификации 2 листа формата А4;Проект участка диагностики и ремонта топливной аппаратуры дизельных двигателей грузовых автомобилей

В настоящее время топливную аппаратуру оснащают отдельными устройствами или целыми системами управления топливоподачей, позволяющими осуществлять целенаправленное изменение указанных характеристик и параметров, тем самым обеспечивая требуемый характер протекания процессов топливоподачи, смесеобразования и сгорания на каждом эксплуатационном режиме работы дизеля. Эффективное выполнение работ по обслуживанию и ремонту такой топливной аппаратуры можно обеспечить только на специальных участках ремонтной базы АТП и СТО. Для качественного выполнения технического обслуживания и ремонта необходима хорошая материально-техническая база: оборудование, отвечающее современным требованиям, комплекты необходимых инструментов и приспособлений.

Для обеспечения этих условий на действующем предприятии необходимо проведение реконструкции производственных зон и участков с заменой старого оборудования на новые современные средства диагностирования и ремонта. Необходимо внедрять новые схемы технологического процесса, которые позволят снизить трудоёмкость технического обслуживания и ремонта, сократят время простоя автомобилей в ремонте. Реконструкцию необходимо проводить таким образом, чтобы обеспечить нормальную работу действующих зон и участков.

Исходя из этого я выбрал темой своего дипломного проекта участок диагностики и ремонта топливной аппаратуры дизельных двигателей непосредственно в Автотранспортном цехе «Автоагрегатного завода». В настоящем проекте рассматривается необходимость проведения реконструкции участка топливной аппаратуры в Автотранспортном цехе «Автоагрегатный завод».

АТЦ производит перевозку металлопроката, заготовок между цехами завода, а так же производит доставку стандартных и комплектующих изделий для производства «РААЗ» из разных регионов нашей страны и из-за рубежа. Кроме того, на АТЦ производится хранение, техническое обслуживание и ремонт подвижного состава данного предприятия. Общая площадь, занимаемая АТЦ-6, 51 га. Подвижной состав предприятия составляют базовые модели грузовых автомобилей: «ЗИЛ», «КАМАЗ» и легковой автомобиль «Волга».

АТЦ имеет специализированный корпус по ремонту и техническому обслуживанию грузовых автомобилей, в котором располагаются зоны ТО и ТР, производственные участки, а также центр управления производством. АТЦ имеет централизованный склад запасных частей, который располагается в отдельном корпусе. Хранение подвижного состава производится на открытом пространстве территории предприятия. В зоне стоянки имеется газовый подогрев, который эксплуатируется в холодное время года.

Работа по ТО и КР ведётся на устаревшем оборудовании. Кроме того, при проектировании предприятия не учитывалось поступление новых марок автомобилей, поэтому наблюдается недостаточное количество технологического оборудования для качественного выполнения ТО. Кроме того, многие эксплуатируемые автомобили изношены на 70%, что зачастую не позволяет качественно производить транспортную работу. На предприятии за последнее время внедрения оборудования не наблюдалось, однако производится реконструкция участка топливной аппаратуры.

Ремонт неисправных приборов осуществляется при помощи специализированного инструмента. Их диагностика осуществляется на стендах. Площадь дизельного отделения составляет 27 м 2 . За соблюдением техники безопасности непосредственно на участке следит мастер участка. На рабочих местах имеются специальные плакаты с правилами техники безопасности. Эти правила должны неукоснительно соблюдаться рабочими. В случае нарушения, к работникам могут применяться различные виды взысканий. Для контроля за соблюдением техники безопасности по всему предприятию проводится трехступенчатый контроль При проектировании предприятия расчеты велись для определенных марок автомобилей, и не учитывалось поступление новых марок, поэтому главной проблемой для участка и для всего предприятия в целом является недостаточное количество технологического оборудования. Кроме того, на сегодняшний день, оборудование изношено или устарело морально, что не позволяет качественно выполнять работы по ремонту приборов системы питания.

Для устранения этих недостатков необходимо проведение реконструкции. Необходимо заменить устаревшее оборудование и внедрить новые средства диагностирования и ремонта, которые позволят улучшить технологический процесс и качество ремонта.

Возможные неисправности топливной аппаратуры дизеля

Система питания дизельного двигателя

Схема технологического процесса ремонта системы питания дизельного двигателя

Топливный насос высокого давления Сборочный чертеж

Карта дефектации кулачкового вала ТНВД

Схема участка диагностики и ремонта топливной аппаратуры дизельных двигателей

Схема гидравлическая диагностического стенда

Стенд для диагностики ТНВД

Зажимное приспособление стенда диагностики Сборочный чертеж

Схема освещения участка диагностики и ремонта топливной аппаратуры

Технико-экономические показатели проекта участка диагностики и ремонта топливной аппаратуры дизельных двигателей

Правила техники безопасности при техническом обслуживании и ремонте дизелей

Правила техники безопасности при техническом обслуживании и ремонте дизелей

Запрещается проводить операции технического обслуживания и ремонт при работающем дизеле.

Перед проведением технического обслуживания или ремонта дизеля необходимо предварительно продумать очередность проведения операций и их содержание, подготовить инструмент и материалы необходимые для их проведения. Если в проведении технического обслуживания или ремонта принимают участие двое или больше человек их дэйствия должны быть согласованы.

Во избежание ожогов при проверке уровня воды в радиаторе или сливе горячего масла из нижней крышки картера дизеля соблюдайте осторожность. Пользуйтесь специальными рукавицами.

Особую осторожность проявляйте при контроле технического состояния аккумуляторных батарей. Во избежание ожогов кожи нельзя допускать попадания на руки электролита. Батареи счищайте обязательно в руковицах обтирочным материалом, смоченным в водном растворе аммиака (нашатырном спирте). При проверке уровня электролита не пользуйтесь открытым огнем, т. к. смесь водорода, выделяющаяся из электролита, с кислородом воздуха (гремучий газ) взрывоопасна. Недопускайте проверки степени разряженности батареи путем короткого замыкания клемм, так как в этом случае возможен ожог. При недостатке в аккумуляторах электролита доливайте в них только дисти-лированную воду. При переноске аккумуляторных батарей пользуйтесь специальными схватками или тележками, но не переносите их на руках. Помните, что попадание электролита на одежду вызывает ее порчу, а на открытые части тела – ожог.

При осмотре объектов контроля и регулирования используйте переносную лампу напряжением не более 36 В. Она должна быть защищена проволочной сеткой. Применять для этой цели различные горелки, спички и факелы запрещается.

При подъеме и опускании тяжелого оборудования и агрегатов пользуйтесь подъемными механизмами. Тяжелые механизмы и агрегаты, снятые с дизеля, нужно устанавливать на надежные верстаки и подставки. Нельзя применять в качестве подставок случайные предметы, деревянные ящики и др. При съеме дизеля с машины (трактора или комбайна) трос зачаливайте только за рым-болты, имеющиеся на дизеле.

Контрольно-диагностические средства и слесарные инструменты должны быть исправными, соответствовать своему назначению и обеспечивать безопасность работ.

При проведении разборочно-сборочных работ и регулировок применяйте ключи, только соответствующие размеру гаек. Нельзя отворачивать гайки и болты с помощью молотка и зубила.

При разборке механизмов, имеющих предварительно сжатые пружины (например, муфта сцепления, плунжерные пары и др.) применяйте специальные приспособления; позволяющие ослабить или вынуть пружины в сжатом состоянии, а потом их отпустить.

При промывке узлов и деталей дизеля керосином или бензином принимайте меры, предупреждающие попадание этих материалов на руки, для чего пользуйтесь специальными руковицами. Во избежание ожогов предупреждайте воспламенение паров промывочной жидкости. Следите за надежностью изоляции электропроводки, не допускайте замыкания на корпус и появления искры, не курите.

Очищайте и промывайте контролируемые узлы и детали (масляные фильтры, воздухоочиститель, форсунки при помощи щетинной щетки, скребков и специальных приспособлений). Это предотвратит кожу рук от повреждения абразивами и заусенцами, а также от загрязнения смолистыми веществами.

Во время проверки форсунок на давление начала подъема иглы и качества распыления не допускайте попадания струи топлива на руки, т. к. распыленные частицы топлива, ударяя с большой силой, пробивают кожный покров и проникают в организм, оказывая на него вредное действие. Не допускайте попадания паров топлива в зону дыхания для чего стенды должны быть оборудованы специальными глушителями.

При проверке упругости клапанных пружин прибором КИ-723, во избежание травмирования рук, устанавливайте стойки на тарелку клапана и нажимайте на рукоятку прибора вертикально, избегая резкого воздействия на рукоятку.

Гайки шпилек крепления головки цилиндров подтягивайте динамометрическим ключом, а при его отсутствии – торцевым ключом’(без удлинителя), так как в этом случае вследствие чрезмерно большого крутящего момента возможен срыв резьбы в гайке или поломка ключа, и, следовательно травмирование руки.

Во избежание пуска пускового двигателя при выполнении контрольно-диагностических и регулировочных операций, прокрутку его коленчатого вала проводите при снятом проводе высокого напряжения с электрода свечи.

Техническое обслуживание системы питания тракторов

Техническое обслуживание системы питания тракторов

Внешние признаки нарушений работоспособности системы питания. При эксплуатации тракторов более половины всех неисправностей и отказов приходится на систему питания дизеля. Трудный пуск дизеля, перебои в его работе, повышенная дымность отработавших газов, пониженная мощность и перерасход топлива, как правило, свидетельствуют о неудовлетворительной работе приборов системы питания. Трудный запуск дизеля, перебои в работе и внезапные остановки его могут происходить при попадании воздуха или воды в систему топли-воподачи, при неудовлетворительной работе форсунок, неправильной установке момента начала подачи топлива и значительном износе его плунжерных пар, неравномерности подачи топлива в цилиндры, заедании рейки топливного насоса и при значительном износе механизмов регулятора.

Повышенная дымность отработавших газов бывает при значительном засорении воздухоочистителя (при недостатке воздуха), неполном сгорании топлива из-за неисправностей форсунок, а также при позднем или слишком раннем впрыскивании топлива в цилиндры.

В целом же работоспособность приборов системы питания дизеля характеризуют развиваемая мощность и удельный расход топлива.

При ежесменном техническом обслуживании () очищают от пыли и грязи дизель. Проверяют внешним осмотром отсутствие течи топлива и при необходимости устраняют подтекания. Запускают дизель и проверяют продолжительность пуска. Прослушивают равномерность работы дизеля, внешним осмотром определяют цвет отработавших газов. При нормально работающем дизеле он должен быть бесцветным.

При ТО – 1 проверяют герметичность соединений воздухоочистителя. Техобслуживание проводят согласно инструкции по эксплуатации трактора соответствующей марки, сливают отстой из фильтров грубой очистки топлива.

При ТО – 2 сливают отстой из топливных фильтров тонкой очистки и топливных баков и прочищают отверстие в пробках топливных баков основного и пускового двигателя. Проверяют герметичность разъемов воздухоочистителя и впускных воздухопроводов дизеля и при необходимости устраняют негерметичность.

При ТО – 3 проверяют и регулируют: форсунки на давление начала впрыскивания, качество распыла топлива, угол начала нагнетания топлива, топливный насос. Проверяют давление, развиваемое подкачивающим насосом, и давление перед фильтром тонкой очистки топлива. Заменяют фильтрующие элементы фильтра тонкой очистки топлива; проверяют мощность и часовой расход топлива. При проверках используют диагностические приборы и необходимые приспособления.

При техническом обслуживании трактора в условиях пустыни и песчаных почв дизель заправляют топливом только закрытым способом, при ТО-2 промывают пробку бака для топлива.

При техническом обслуживании при температуре ниже —30 °С применяют дизельное арктическое топливо А ( 305—82), им заправляют баки в конце смены.

При техническом обслуживании в высокогорных условиях изменяют цикловую подачу топлива насосом системы питания дизеля в соответствии со средней высотой расположения трактора над уровнем моря.

Техническое обслуживание системы питания проводят для обеспечения ее постоянной работоспособности.

Перед заправкой и во время заправки трактора необходимо принимать меры, предотвращающие загрязнение и потери топлива.

При эксплуатации трактора необходимо устранять подтекание топлива из неплотных соединений топливопроводов, периодически сливать отстой из топливных баков, промывать их, фильтр и крышку заливной горловины.

Техническое обслуживание фильтра-отстойника, фильтров тонкой и грубой очистки состоит в сливе отстоя из корпусов, промывке элементов грубой очистки и замене элементов тонкой очистки.

В топливном насосе и регуляторе ежесменно проверяют и, если необходимо, доливают масло, а при плановых обслуживаниях его заменяют, промывая корпуса дизельным топливом.

Периодически и в случае неудовлетворительной работы топливный насос снимают с двигателя и отправляют в мастерскую для проверки и регулировки.

Если двигатель работает с перебоями или дымным выхлопом, контролируют работу форсунок.

При работе в пыльных условиях в воздухоочистителе через каждые три смены заменяют масло, прочищают отверстия и щели в пылеотделителе, периодически промывают дизельным топливом кассеты.