Основу производственной базы системы восстановления в военное время составляют подвижные средства. Они включают:

— средства технологического оснащения (оборудование, инструмент);

— производственные помещения (кузова, палатки);

— источники энергии (генераторы, трансформаторы, преобразователи);

— транспортную базу (колесную, гусеничную).

Подвижные средства могут быть как комплексного, так и специального назначения. В подразделениях и частях технического обеспечения наибольшее распространение нашли комплексные технические средства — ремонтные мастерские, мастерские технического обслуживания и ремонта, машины технической помощи и т.д.

Наряду с этими средствами также получил распространение такой метод, как перевозка необходимого инструмента и оборудования «россыпью» на специальных транспортных автомобилях и прицепах, с последующим применением его в разворачиваемых мастерских на сборных пунктах поврежденных машин.

Хотелось бы так же отметить, что в настоящее время довольно сложно провести четкую грань между различными подвижными средствами, так как в большинстве они универсальны (в частности большинство мастерских технического обслуживания способны проводить и работы связанные с войсковым ремонтом или ремонтно-эвакуацонные машины могут обеспечивать и эвакуацию, и буксировку, и ремонт.

Для классификации подвижных средств технического обслуживания и ремонта в данном пособии предлагаются следующие классификационные признаки:

— по видам выполняемых работ (то есть какие работы данная мастерская выполняет на объекте при проведении технического обслуживания и (или) ремонта);

— по видам обслуживаемого (ремонтируемого) вида техники (как правило этот признак говорит о том какое управление (ГАБТУ, ГРАУ, и т. д.) проводило разработку и заказ той или иной мастерской);

— универсальность (в этом признаке подразумевается, какое количество различных видов работ может проводить та или иная мастерская на ремонтируемом объекте).

Данная классификация представлена в таблице 1.В данной таблице представлены наиболее распространенные мастерские, находящиеся на вооружении ремонтных органов.

Подвижные средства технического обслуживания и ремонта

2.7 Организационно-штатная структура подразделений технического обеспечения

Подразделения технического обеспечения используются для оказания помощи экипажам в проведении наиболее трудоемких работ при проведении технического обслуживания и ремонта в полевых условиях (как в мирное так и в военное время).

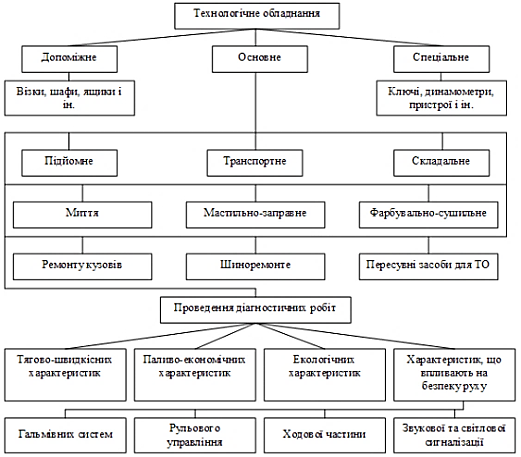

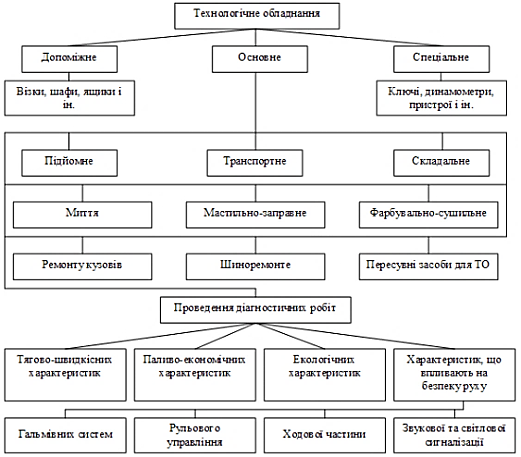

Технологическое оборудование в АТП – предназначено для обеспечения возможности выполнения всего комплекса профилактических и восстановительных работ по автомобилям, повышения производительности и качества труда, повышение безопасности труда и уменьшение влияния предприятия на окружающую среду.

Большое разнообразие проводимых по автомобилю работ требует применения специализированного и универсального оборудования широкой номенклатуры.

Технологическое оборудование АТП подразделяется на основное, вспомогательное и специальное. К вспомогательному оборудованию относят: разные тележки, шкафы, ванны, столы, стеллажи, ящики.

К специальному оборудованию относятся инструменты для ТО и ремонта автомобилей: ключи; оправки; съемники; манометры; щупы; динамометры; технологическая оснастка и др.

Основное технологическое оборудование общетехнического назначения делится на такие группы:

– подъемное оборудование.

– транспортное оборудование.

– оборудование для проведения сборочных операций.

– оборудование для уборки и мытья автомобилей.

– смазочно-заправочное оборудование.

– оборудование для проведения окрасочно-сушильных работ и антикоррозийной обработки.

– оборудование для проведения работ по ремонту кузовов.

– шиномонтажное и шиноремонтное оборудование.

– оборудование для проведения диагностических работ.

На АТП широко применяют подъемное оборудование. К подъемному оборудованию относятся: подъемные механизмы, тали и лебедки; краны пролетные и стреловые; различные типы подъемников.

Это оборудование применяют для подъема, перемещение и подачи в нужное место автомобилей и их агрегатов, а также для подъема и удержания в поднятом состоянии автомобиля с целью обеспечения свободного доступа ко всем узлам и агрегатам при осмотре и ремонте.

Рисунок 7.1 – Классификация технологического оборудования АТП

К транспортному оборудованию относятся гаражные цепные конвейеры: несущие, толкающие и ведущие – подвесные и напольные. Это оборудование применяется для транспортировки автомобилей и их агрегатов при ТО и ремонте. Конвейеры обеспечивают постоянную скорость движения автомобилей и их агрегатов и уменьшают загрязнение воздуха рабочей зоны.

Оборудование для проведения сборочных операций предназначено для обеспечения механизации сборочно-разборочных операций при ТО и ремонте автомобилей. К этому оборудованию относятся: ручные инструменты, гайковерты, автоматы и полуавтоматы для сборки резьбовых соединений.

Оборудование для уборки и мойки автомобилей предназначено для удаления мусора и пыли из салона, кузова, платформы автомобиля и мытья автомобиля в целом. К этому оборудованию относятся разные пылесосы, струйные, струйно-щеточные установки, линии для мытья и сушки автомобилей и оборудование для очистки отработанной воды.

К смазочно-заправочному оборудованию относится: маслораздаточное оборудование, оборудование для смазки пластическими смазками, комбинированное смазочное и масло-заправочное оборудование, оборудование для заправки тормозной жидкостью и компрессорное оборудование. Это оборудование предназначено для обеспечения заправки смазочными маслами, тормозной жидкостью агрегатов и узлов автомобиля и накачки шин и контроля давления у них.

К покрасочно-сушильному оборудованию относятся: покрасочные и сушильные камеры, установки для нанесения лакокрасочных материалов, краскораспылители и краскоперемешиватели.

Оборудование для нанесения антикоррозийных покрытий предусматривает подачу и распыление покрытия с помощью сжатого воздуха непосредственно на днище, в колесные ниши и в закрытые пустоты кузова.

Оборудование для проведения работ по ремонту кузовов применяется для восстановления геометрических размеров кузова после его повреждения. К этому оборудованию относят специальные стенды разных конструкций и механизированный инструмент.

Шиномонтажное и шиноремонтное оборудование применяется для монтажа и демонтажа шин колес автомобилей и ремонта камер и шин. К этому оборудованию относят разные стенды, вулканизаторы.

Передвижные средства для технического обслуживания, ремонта и диагностирование автомобилей применяются для проверки и регулировки узлов, систем и агрегатов автомобиля; ТО и ограниченного объема ремонтных работ; буксировка неисправного автомобиля. Такие передвижные средства изготовляются в виде автомастерских смонтированных, как правило, на базе грузового автомобиля.

Диагностическое оборудование. Назначение, классификация, техническое обслуживание

2.1 Назначение диагностического оборудования

Диагностирование позволяет оценить техническое состояние автомобиля в целом и отдельных его агрегатов и узлов без разборки, выявить неисправности, для устранения которых необходимы регулировочные или ремонтные работы, а также сделать прогноз ресурса работы автомобиля.

При качественном диагностировании:

— снижается количество отказов и простоев автомобиля, повышается безопасность движения;

— увеличивается срок службы автомобиля, уменьшается расход запасных частей (этому способствует своевременная замена и ремонт узлов и деталей);

— уменьшается трудоемкость ТО и ремонта путем сокращения объема ТР, часто являющегося результатом работы механизмов с невыявленными и неустраненными неисправностями; при этом исключаются некоторые операции, выполнение которых при каждом ТО необязательно;

— снижается расход топлива за счет выявления и устранения неисправностей в системах питания и зажигания двигателя;

— увеличивается пробег шин (благодаря своевременному контролю за их состоянием, а также за состоянием подвесок и мостов, контролю углов установки управляемых колес).

Целью диагностирования при техническом обслуживании является:

— определение действительной потребности в работах по техническому обслуживанию путем сопоставления фактических значений параметров с предельно допустимыми;

— прогнозирование момента возникновения неисправности или отказа в работе того или иного агрегата автомобиля;

— оценка качества выполнения работ по техническому обслуживанию агрегатов и узлов автомобиля.

Целью диагностирования при ремонте является:

— выявление причин неисправности или отказа в работе агрегатов и узлов автомобиля;

— установление наиболее эффективного способа устранения неисправностей (на месте, со снятием узла или агрегата, с полной или частичной разборкой);

— контроль качества выполнения ремонтных работ.

Под диагностическим оборудованием понимается оборудование, приспособления и инструмент, предназначенные для ТО и ТР автомобилей.

2.2 Классификация диагностического оборудования

Основным признаком, характеризующим оборудование, является его функциональное назначение, т. е. отнесение к соответствующему виду работ по ТО и ремонту автомобилей.

По функциональному назначению диагностическое оборудование бывает: оборудование для диагностирования двигателя; оборудование для диагностирования тормозной системы; оборудование для диагностирования трансмиссии; оборудование для диагностирования ходовой части.

Диагностическое оборудование, в зависимости от того, на каком методе измерения оно основано, может быть соответственно метрическим, оптическим, виброакустическим и т.д.

По технологическому расположению все оборудование можно разделить на внешнее, встроенное, смешанное.

Внешнее оборудование располагается вне автомобиля и служит для периодического контроля и обслуживания агрегатов и узлов последнего.

Встроенное оборудование находится непосредственно на автомобиле (встраивается в автомобиль) и может осуществлять как непрерывный, так и периодический контроль в автоматическом или управляемом режиме.

Смешанным оборудованием является такое оборудование, часть которого располагается на автомобиле (бортовые датчики, накопители информации), а часть вне его — для съема и анализа информации.

По типу привода рабочих органов все оборудование может иметь: механический, электрический, гидравлический, пневматический или комбинированный привод.

По степени специализации оборудование делится на специализированное, которое можно использовать только для одного типа подвижного состава, и универсальное, используемое для обслуживания подвижного состава любых типов.

По степени подвижности и уровню автоматизации все оборудование делится на передвижное, переносное, стационарное, ручное, механизированное, автоматизированное.

Ручное оборудование (неавтоматизированное) требует обязательного участия исполнителя при его использовании, все операции проводятся вручную. Качество работ, выполняемых таким оборудованием, определяется квалификацией и опытом исполнителя.

При использовании механизированного оборудования часть операций по обслуживанию автомобиля выполняется автоматически.

Автоматизированное оборудование требует лишь незначительного вмешательства оператора, при его использовании технологические операции по ТО и ремонту автомобиля выполняются автоматически — исполнитель только включает оборудование и задает нужный режим.

Повышение уровня механизации до нормативного и далее до максимально возможного уровня даст значительное сокращение затрат времени на ТО и ремонт — до 30 %.

2.3 Оборудование для диагностики двигателей автомобилей

Диагностирование автомобиля в целом проводится для определения уровня показателей его эксплуатационных свойств: мощности, топливной экономичности, безопасности движения и влияния на окружающую среду. Выявив ухудшение этих показателей по сравнению с установленными нормативами, проводят углубленное (поэлементное) диагностирование с использованием оборудования для диагностирования отдельных агрегатов, узлов и других элементов автомобиля.

Основное оборудование. Все оборудование для диагностики двигателей можно подразделить на три основные группы:

1) сканеры блоков управления двигателями;

2) измерительные приборы;

3) тестеры исполнительных устройств и узлов двигателя.

Первая группа приборов представляет собой набор устройств, предназначенных для установления связи с блоками управления автомобилей и выполнения таких процедур, как чтение и стирание ошибок, чтение текущих значений датчиков и внутренних параметров системы управления, проверка работоспособности исполнительных устройств, адаптация системы управления при замене отдельных агрегатов автомобиля или при капитальном ремонте двигателя. Эта группа диагностических приборов развивается очень динамично, и каждый год появляются все более усовершенствованные сканеры. Сканеры можно сравнивать друг с другом по таким параметрам, как таблица применяемости по типам автомобилей и перечню автомобильных систем, набор функций, реализованных в сканере по каждому автомобилю или системе, способу модернизации программного обеспечения. В сочетании с ценой устройств можно составить сравнительную таблицу, которая даст приблизительное представление о том, стоит ли приобретать данную модель сканера.

Фирмы-производители сканеров не имеют прямой связи с производителями автомобилей и, следовательно, из 10 моделей автомобилей данного года выпуска всегда можно найти один-два, которые были пропущены при проектировании сканера — об этом производитель узнает только от конечных покупателей или не узнает вовсе.

По оценкам ряда автосервисов, активно занимающихся диагностикой, иметь набор сканеров для всех автомобилей с расширенными возможностями (вплоть до адаптации) экономически нецелесообразно, а при отсутствии должным образом подготовленного персонала еще и опасно неправильные действия при вмешательстве в работу блока могут привести к ухудшению работы ЭСУД и создать проблемы в отношениях с клиентом. При выборе моделей сканеров надо принимать во внимание специализацию сервиса и перечень наиболее часто обслуживаемых моделей (например, если к вам в год приезжает один автомобиль Fiat, то приобретать сканер специально для его обслуживания вряд ли целесообразно).

Кроме того, можно иметь один-два сканера со средним набором функций, но с широким набором моделей автомобилей — при этом вы в большинстве случаев решаете поставленные задачи, а функциональные недостатки сканеров компенсируете при помощи универсального оборудования из второй и третьей групп.

Во второй группе приборов собраны устройства, которые можно использовать для диагностики любых двигателей независимо от способа управления. Все эти устройства применяют для обнаружения неисправностей, а также для проверки показаний сканеров, так как ни одна электронная система не может проверить саму себя с абсолютной достоверностью — например, подсос воздуха во впускном коллекторе может вызвать появление сообщения об отказе расходомера воздуха и т. д. При отсутствии перечисленных ниже приборов зачастую принимается решение о замене того или иного датчика без должной проверки, что впоследствии может оказаться неверным. Ниже приведены наиболее известные представители этой группы устройств.

Газоанализаторы. Если для карбюраторных двигателей достаточно иметь двухкомпонентный газоанализатор, то с новыми, оснащенными катализаторами, лямбда-зондами и т. д. этого недостаточно — для измерения состава выхлопных газов инжекторного двигателя необходим четырехкомпонентный газоанализатор с повышенной по сравнению с двухкомпонентным точностью измерения и с расчетом соотношения воздух—топливо.

Измерители давления. К этой группе приборов, кроме давно известного всем работникам автосервиса компрессометра, следует, прежде всего, отнести тестер давления топлива, которого не было в автосервисах, рассчитанных на ремонт карбюраторных автомобилей. Сюда относятся тестер утечек клапанно-поршневой группы, позволяющий более точно по сравнению с компрессометром определить место и характер нарушения герметичности камеры сгорания, вакуумметр, обеспечивающий оценку правильности работы впускной системы двигателя, и тестер противодавления катализатора, позволяющий оценить пропускную способность катализатора.

Специализированные автомобильные тестеры. При ремонте контактных систем зажигания для поиска отказов в этой системе часто бывает достаточно специализированного автомобильного тестера. Для диагностики электронных систем зажигания на первый план выходят автомобильные осциллографы и мотор-тестеры, обладающие по сравнению с ними гораздо большими возможностями.

Стробоскопы. Для проверки угла опережения зажигания в инжекторных двигателях необходимы стробоскопы, оборудованные регулировкой задержки вспышки, так как эти двигатели обычно не имеют отдельной метки для установки опережения зажигания.

Специализированные автомобильные осциллографы. Эти приборы имеют набор специализированных датчиков (высокое напряжение, разрежение, ток) и специальную систему синхронизации с вращением двигателя при помощи датчика тока свечи первого цилиндра, который позволяет диагностировать ЭСУД по любым параметрам. При этом они сохраняют возможности универсального осциллографа и могут использоваться для проверки работы практически всех электрических цепей автомобиля. Кроме того, они могут заменять ряд отдельных устройств, применяемых для диагностики — например, при наличии в составе автомобильного осциллографа датчика не требуется приобретать вакуумметр.

Мотор-тестеры. Отличие мотор-тестера заключается в том, что он может не только отображать осциллограммы любых измеряемых цепей, но и производить комплексные оценки работы двигателя сразу по нескольким параметрам (динамическая компрессия, разгон, сравнительная эффективность работы цилиндров и т. д.). Это позволяет существенно снизить время на поиск неисправности. При закупке оборудования также необходимо учесть, что неотъемлемой частью мотор-тестеров часто являются такие устройства, как газоанализатор, стробоскоп и т. д., поэтому, хотя цена мотор-тестера достаточно высока, при его покупке переплата в общей сумме будет относительно невелика по сравнению с приобретением отдельно автомобильного осциллографа, газоанализатора и стробоскопа.

Третья группа приборов представляет собой оборудование для углубленной проверки ЭСУД и ее отдельных узлов. В ее состав входят приведенные ниже приборы.

Имитаторы сигналов датчиков. Предназначены для проверки реакции блока на изменение сигналов отдельных датчиков (например, датчиков температуры или положения дроссельной заслонки).

Тестер форсунок. В самом начале развития диагностики такие устройства имели большой спрос на рынке. Однако в последнее время предпочтение отдается стендам чистки и проверки форсунок, в функции которых входит проверка, а при необходимости и чистка форсунок.

Вакуумный насос. Этот прибор позволяет проверить работоспособность исполнительных устройств, приводимых в действие разрежением во впускном коллекторе (например, клапан дожига или клапан продувки катализатора), а также выполнить проверку датчика разрежения во впускном коллекторе на неработающем двигателе.

Тестер свечей зажигания. Позволяет визуально проверить работу свечей зажигания без установки их на двигатель. В некоторых тестерах существует возможность проверки свечи под давлением, т. е. в условиях, приближенным к реальным.

Высоковольтный разрядник. С его помощью можно проверить работу системы зажигания автомобиля на нагрузку, приближенную к реальной.

Перечисленные устройства могут использоваться при диагностике различных типов машин, однако самым главным «инструментом» является человек, поскольку именно от него зависят правильные выводы из показаний огромного количества различных приборов.

Вспомогательное оборудование. Диагностика состояния механики двигателя, выполняемая при помощи мотор-тестера, не позволяет с абсолютной достоверностью судить о степени ее износа. Именно поэтому существует немало приборов, позволяющих подтвердить возникшие подозрения о неполадках другими средствами.

Компрессометр — прибор для определения давления в камере сгорания в конце такта сжатия в режиме прокрутки двигателя стартером. Этот параметр характеризует состояние поршневой группы и клапанного механизма.

Тестер негерметичности надпоршневого пространства позволяет не только определить степень герметичности камеры сгорания, но и установить причину ее нарушения.

Эндоскоп — важный прибор, поскольку это единственное средство, которое позволяет без трудоемкой разборки двигателя с абсолютной точностью сделать заключение о степени износа стенок цилиндров, величине нагара, степени повреждения днищ поршней или поверхностей клапанов. Эндоскоп также с успехом применяют для наружного обследования двигателя и навесного оборудования в труднодоступных местах.

Стетоскоп предназначен для обнаружения посторонних шумов, свидетельствующих о ненормальной работе механических систем двигателя.

Вакуумметр широко используется для измерения разрежения при исследовании всех типов бензиновых двигателей. В двигателях, оборудованных дроссельной заслонкой, его чаще всего используют для замера разрежения во впускном коллекторе — интегрального параметра, зависящего от многих факторов. По его показаниям можно определить неисправности в смесеобразовании, системе газораспределения (связанных с неисправностью, неправильной регулировкой или неудовлетворительным состоянием клапанов), системе зажигания (вызванных нарушением угла опережения зажигания (УОЗ)).

Кроме измерения разрежения во впуске, вакуумметр можно использовать для контроля давления в локальных точках других систем двигателя: вентиляции картера, продувки адсорбера, рециркуляции выхлопных газов и др.

Установка для локализации точек подсоса воздуха, по мнению специалистов, является одной из самых полезных разработок последнего времени. Она предназначена для быстрого выявления мест негерметичности впускного коллектора, выхлопной, вакуумной систем и системы охлаждения.

Ультразвуковые детекторы являются разновидностью приборов для поиска мест утечек.

Комплект для измерения давления топлива — основной диагностический инструмент при исследовании гидравлической части устройств впрыска топливоподачи всех типов. С его помощью можно проверить работоспособность топливного насоса, фильтра, регулятора давления, дозатора топлива и др.

Тестер электромагнитных форсунок представляет собой электронное устройство, имитирующее сигнал управления форсунками различной длительности и частоты. Он позволяет проверить работоспособность электромагнитного клапана форсунки на разных режимах работы. Работоспособность определяется по звуку срабатывания электромагнита при подаче на него управляющего сигнала от тестера.

Если использовать тестер совместно с комплектом для измерения давления, можно получить информацию об относительной пропускной способности форсунок. Она определяется по разнице величины падения давления в топливной рейке при равном количестве циклов впрыска каждой форсунки.

Лампы-пробники цепи форсунки в отличие от тестера применяются не для проверки самих форсунок, а для экспресс-диагностики электрической цепи управления форсунками. С их помощью быстро и наглядно можно определить, поступают ли на форсунку управляющие импульсы от ЭСУД.

Мультиметр с полным основанием можно назвать настольным прибором диагноста. Благодаря своей универсальности он можно применяться практически на любом этапе исследования. Очень часто его используют в качестве самостоятельного инструмента. Иногда — совместно со сканером или мотор-тестером. Мультиметр позволяет проконтролировать параметры бортовой сети, проверить предположения об обрывах или замыканиях в проводке, в простой форме проверить работоспособность датчиков и исполнительных механизмов, в том числе перед их установкой на автомобиль. Прибор можно использовать для измерений в режиме движения.

Имитатор сигналов исправных датчиков в диагностическом процессе выполняет двойную функцию. Во-первых, он повышает вероятность принятия правильного решения при указании других диагностических средств, например сканера, на неисправность какого-либо датчика системы управления.

Тестер-разрядник — средство экспресс-диагностики систем зажигания всех типов и конструкций. Он позволяет быстро установить, насколько эффективно система накапливает и отдает энергию. Проверка искровым разрядником носит комплексный характер, результат интерпретируется на уровне «работает — не работает». В случае неисправности для поиска причины (провод — распределитель — катушка — электронный модуль) необходимы дополнительные диагностические средства.

Набор проставок для доступа к первичной цепи системы зажигания используется при диагностике современных систем зажигания, в которых первичное напряжение на катушку зажигания подается через разъем, а не на открытые клеммы. Их подключают к разъему первичной цепи катушки, в разрыв цепи.

Универсальный набор соединителей предназначен для удобства, надежности и безопасности выполнения электрических измерений. Он незаменим при замерах электрических сигналов на контактах любой конфигурации в расстыкованном штырьковом разъеме без опасности их короткого замыкания.

Этим перечень приборов и приспособлений вспомогательного оборудования для диагностики двигателя не ограничивается. На самом деле его ассортимент гораздо шире. Оптимальный состав вспомогательного оборудования может варьироваться в зависимости от целей и средств.

2.4 Влияние обеспеченности авторемонтных предприятий средствами механизации на эффективность их деятельности

Механизация технологических процессов ТО и ТР автомобилей влияет на эффективность деятельности авторемонтных предприятий, так как внедрение средств автоматизации позволяет: снизить трудоемкость и себестоимость ТО и ТР автомобилей; улучшить качество выполняемых работ; сократить число ремонтных рабочих; снизить простои автомобилей в очереди на ТО и ТР; увеличить время работы автомобилей; повысить эффективность автопредприятия.

Как показывают результаты проведенного анализа деятельности автопредприятий с различным уровнем механизации работ ТО и ТР, уровень обеспеченности этих предприятий технологическим оборудованием заметно влияет на результаты их деятельности. С ростом оснащенности авторемонтных предприятий технологическим оборудованием значительно уменьшается требуемое количество ремонтных рабочих, резко возрастает коэффициент технического использования автомобильного парка (за счет сокращения времени простоя в ремонте и ожидании ремонта), что, в конечном итоге, приводит к снижению величины фонда заработной платы и повышению доходов предприятия.

В настоящее время задача комплексной механизации авторемонтного производства становится особенно актуальной в связи со значительным ростом парка автотракторной техники. В связи с этим необходимо определить наиболее эффективные направления механизации, выявить посты и участки СТОА с наибольшим использованием ручного труда (в том числе тяжелого и неквалифицированного), разработать комплекс мероприятий по повышению уровня механизации, выбрать оптимальный вариант технологического оборудования.

По результатам анализа действующих автопредприятий необходимо разработать планы повышения уровней их механизации, позволяющие достигнуть большей эффективности проведения ТО и ТР автомобилей, сократить число ремонтных рабочих, увеличить время полезной работы автомобилей.

Качество технологического оборудования в большой степени влияет на уровень механизации ТО и ТР, производительность труда ремонтных рабочих, материальные и трудовые затраты. Низкая производительность оборудования ведет к увеличению числа единиц используемого оборудования, числа рабочих; не статочная надежность влечет за собой частые простои оборудования, рост трудовых и материальных затрат на ремонт и восстановление оборудования. Большая материалоемкость и металлоемкость способствует увеличению стоимости оборудования, шикая степень механизации — увеличению доли ручного труда. Чем больше площадь, занимаемая оборудованием, тем больше амортизационные отчисления. Большое энергопотребление увеличивает дополнительные денежные затраты.

Важное значение для повышения уровня механизации процессов ТО и ТР имеет производственная мощность (по количеству обслуживаемых и ремонтируемых автомобилей) СТОА. Чем меньше СТОА, тем меньше возможностей для повышения уровня механизации процессов ТО и ТР, что обусловлено недостатком средств для проведения комплексной механизации, экономической нецелесообразностью оснащения СТОА высокопроизводильным оборудованием вследствие невозможности обеспечения по полной загрузки, ограниченными возможностями обновления технологического оборудования, отсутствием предпосылок для издания специализированных постов ТО и ТР, нехваткой площадей для установки оборудования, ограниченностью энергетических ресурсов.

Анализ фактического наличия средств механизации на АРП показывает, что технически возможный равен автоматизации технологических процессов ТО и ТР на ( ГОА, обслуживающих 200, 300 и 450 грузовых автомобилей, оставляет соответственно 28, 33 и 38 %.

Одной из мер повышения уровня механизации ТО и ТР на ремонтных предприятиях является внедрение поточных линий с механизацией ТО, специализированных постов с комплексной механизацией ТО и ТР, системы централизованного вправления производством, постов механизированной смазки и заправки и т. п.

Классификация технологического оборудования АТП

Подвижные средства ТО и ремонта.

К ним относятся передвижные ремонтные мастерские, автомобили диагностики, автотопливозаправщики, компрессорные установки, водомаслозаправщики, предназначенные для поддержания техники в исправном состоянии в полевых условиях, а также в случае в значительной

отдаленности подразделений МЧС от стационарных мастерских подразделений технической службы.

В зависимости от назначении передвижные ремонтные мастерские можно разделить на мастерские общего назначения и специальные.

Благодаря оборудованию подвижных ремонтных мастерских общего назначения возможно производство качественного ТР с заменой неисправных узлов, деталей и агрегатов, а также проведение ТО пожарных аварийно-спасательных автомобиле, работающих продолжительное время по ликвидации ЧС.

Подвижные средства ТОиР подразделяются на 5 групп исходя из выполняемых работ:

1 группа – универсальные ПСТОР – для выполнение общих промышленных работ для всех видов ВиТ (слесарно-механические МРМ, электрогазосварочные МС-А, станции ремонтно-зарядные аккумуляторных работ СРЗ-А, электростанции ЭСБ-4-ВЗ, АДБ-309).

2 группа – специальные ПСТОР – для выполнения работ по видам, группам и типам ВиТ:

— для БТВТ- ТРМ-А-80, МТО-80;

— для ВАТ- МТО-АТ, ПАРМ-1, ПАРМ-3;

— для СИВ- МРС-ИТ, МТО-ИТ;

— для ВиТ РХБЗ- ПРХМ-1, ПРХМ-3, ПРХМ-10.

3 группа – специализированные ПСТОР – для выполнения работ по отдельным образцам ВиТ или системам образцов ВиТ:

— для ВАТ – МЭСП, МИР-АТ;

— для СИВ- мастерские по ремонту пневмо- и гидросистем СИВ.

4 группа – средства эвакуации ВиТ:

— гусеничные и колесные тягачи;

— МТП предназначены для эвакуации поврежденных ВиТ, их ремонта и ТО, а также для выполнения землеройных и грузоподъемных работ;

5 группа – вспомогательные средства:

— для заправки баллонов воздушного пуска двигателей;

— для транспортировки, хранения и заправки ГСМ;

— для заправки баллонов систем ППО.

Таким образом, своевременное и качественные проведения ТО должно обеспечивать:

— постоянную готовность техники к использованию;

— безопасное и безаварийное использование техники;

— максимальное продление межремонтного ресурса;

— устранение причин, вызывающих повышенный износ, преждевременное старение, разрушение, повреждения и отказы составных частей и механизмов;

— надежную работу техники в течении отработки установленных межремонтных ресурсов и сроках службы;

— минимальный расход ГСМ и других эксплуатационных материалов.

Классификация оборудования для технического обслуживания и ремонта автомобилей

Затраты на поддержание автомобиля в техническом состоянии, порой превышает в несколько раз затраты на изготовление новых автомобилей, поэтому одним из наиболее важных направлений по повышению производительности труда ремонтных рабочих и подразделений ремонтных служб АТП с одновременным повышением качества работ и эффективности всего производства является внедрение новейших технологий с использованием современного высокопроизводительного оборудования, комплексной механизацией и автоматизированному процессу ТО и Р автомобиля.

Технология – это последовательность действий по изменению состояния объекта и его физико-механических свойств.

Технологическое оборудование – это оборудование, которое непосредственно взаимодействует с объектом.

Все оборудование классифицируется:

1. По функциональному назначению.

2. По степени специализации.

3. По степени подвижности.

4. По технологическому назначению.

5. По виду рабочего вещества (воздух, вода, пар).

6. По типу рабочего органа.

7. По типу привода рабочего органа.

8. По степени автоматизации.

Оборудование для выполнения уборочно-моечных работ. (УМР)

Работа автомобиля в различных погодных и дорожных условиях сопровождается различного рода загрязнениями кузова и шасси. Под влиянием загрязнений происходит необратимые изменения химических и физических свойств лакокрасочных покрытий. Как результат лаковая пленка кузова постепенно разрушается и тускнеет вследствие действия окислителя термических и фотохимических процессов.

В городских условиях в близи движущегося транспорта концентрация пыли 0,05-0,5 г/м3 . Прочность удерживать частицу на поверхности зависит от ее чистоты, размера частиц и влажности воздуха.

Пылинка 1-2 мкм осевшие на поверхности, невозможно удалить струей сжатого воздуха, поэтому после высыхания поверхности, вымытая струей воды, на ней остается осадок из пылинок, удалить которые можно механически.

1. Механический метод основан на удалении загрязнений путем приложения к ним сил воздействий.

2. Физико-химический метод предполагает удаление или преобразование загрязнений за счет молекулярных превращений, растворения, создания эмульсий и др.

3. Биологический метод основан на разрушении загрязнений микроорганизмами.

Часто совмещают механические и физико-химические способы очистки.

Например: мойка автомобилей производится водой с добавками щелочных составов моющих средств, вследствие чего значительно увеличивается скорость мойки и повышается ее качество.

Это объясняется тем, что жирные кислоты нефтяных загрязнений вступают в реакцию со щелочью моющего средства, в результате которой образуется легко растворимые вещества, мыло или соль.

Молекулы мыла обладают гидрофобными (гидрофильными) свойствами, т.е. одна часть молекулы мыла ориентируется в сторону молекулы воды, а другая в сторону молекулы жира, благодаря этому происходит интенсивное смачивание, снижается поверхностное натяжение раствора, он хорошо проникает в трещины и в поры, создавая раскисливающее давление и открывает загрязнение с очищаемой поверхности.

Особенно активно моющий раствор действует при добавлении ПАВ (поверхностно активных веществ). Для усиления очищаемой способности применяют механическое воздействие струи и щеток.

По способу выполнения уборочно-моечных работ различают: ручную, полумеханическую, автоматическую.

Способ мойки выбирают в зависимости от мощности предприятия, суточной программы.

С небольшой программой преобладает ручная мойка, на средних и крупных предприятиях появляется возможность установки автоматических установок различного типа. Так же могут применятся поточные линии с использованием высокопроизводительных сооружений для очистки воды в целях ее многократного использования при мойки.

На крупных АТП применяют механизированные моечные установки, которые классифицируют по следующим признакам:

По конструкции рабочего органа.

По относительному перемещению автомобиля и рабочих органов установки.

б) подвижные (с перемещением рабочих органов вдоль установки автомобиля).

По условиям применения.

Механизированная моечная установка состоит из двух систем – гидравлической и механической.

Гидравлическая система состоит из душевого устройства, трубопроводов и насоса.

Рабочим органом струйных установок является насадки виде сопел, вмонтированные в систему трубопровода для подачи воды и моющего раствора.

Механическая система состоит из привода для качения или вращения труб с соплами и ротационных щеток с приводом.

Рабочим органом щеточных установок является ротационные щетки, к которым подается вода или раствор под давлением 0,2-0,4 МПа.

Щеточные установки применяются для мойки легковых автомобилей, автобусов и фургонов.

Струйные установки применяются для мойки грузовых автомобилей и специализированного транспорта.

Комбинированные установки имеют, как сопла, так и щетки.

В процессе мойки, окрашенные части кузова смачивают струей воды, иногда с моющим раствором. После этого кузов протирается ротационными волосяными щетками с непрерывным подводом воды. За тем кузов ополаскивается и сохнет.

При использовании струйных установок операция смачивания и мойки совмещены, но иногда для смачивания устанавливают отдельные рамки.

Нижнюю часть шасси в любом случае моют струей воды свыше 0,8 МПа. Процесс мойки занимает 1-3 минуты.

Для обеспечения удобного доступа к автомобилю могут быть оборудованы боковые канавы или эстакады. Площадки или канавы должны иметь водонепроницаемый пол с уклоном 2-30 в сторону стекания воды. Автомобиль может перемещаться с помощью конвейера или самоходно, между двумя постами устанавливают водонепроницаемую перегородку.

Преимущества и недостатки отдельных видов установок.

(+) Струйные установки просты, компактны и небольшая металлоемкость, универсальны.

(-) Большой расход воды и низкое качество мойки.

(+) Щеточные установки обеспечивают более качественную мойку, значит сокращается расход воды, в два раза возрастает производительность.

(-) Сложность конструкции, возможность повреждения лакокрасочного покрытия нитями щеток, невозможность применения для грузовых автомобилей.

Струйно-щеточные установки совмещают + и — струйных и щеточных установок.

Средства технического обслуживания машин

Основными средствами ТО машин являются: станции технического обслу-

живания (СТОТ, СТОА, СТОЖ); посты ТО и диагностики в ЦРМ хозяйств; пункты ТО в бригадах (отделениях) хозяйств; передвижные агрегаты ТО, диагностики, эксплуатационного ремонта, доставки нефтепродуктов и заправки ими машин; стационарные комплекты; автономные приборы и инструменты.

Пункты технического обслуживания (ПТО) в подразделениях хозяйств

предназначены для выполнения всех видов ТО (кроме ТО-3) и устранения последствий отказов (эксплуатационные ремонты) сельскохозяйственной техники.

Для проведения технического обслуживания в хозяйстве используются следующие средства:

1) Механизированный заправочный агрегат M3-3904 на базе шасси автомобиля Газ-53

2) Механизированный агрегат (собственного изготовления) для выполнения моечно-очистительных операций на базе шасси автомобиля Газ-53

4) Инструменты и приспособления для разборочно-сборочных операций

7) Грузоподъемное устройство кран-балка

Основные этапы подготовительных работ.

Подготовка агрегата к работе.

10.2 Подготовка поля к работе включает:

Охрана труда — это система законодательных, организационных, технических, социально экономических, гигиенических, и лечебно-профилактических мероприятий и средств, направленных на обеспечение безопасности и сохранения здоровья, работающих в процессе труда.

При проведении работ по ремонту и техническому обслуживанию в ремонтной мастерской, а также на полевых станах, особое внимание уделяется мероприятиям по охране труда, так как при выполнении этих работ, высока вероятность травматизма. Особую ценность представляет жизнь человека, от его здоровья и работоспособности зависит благосостояние общества. Охрана труда оказывает прямое влияние на выполнение планов и заданий по производству сельскохозяйственной продукции, поэтому является обязательным элементом организации производства. Коренное улучшение профилактической работы по предупреждению производственного травматизма должно стать основным направлением в профилактической работе.

Предупреждение травматизма в ремонтной мастерской, ведет к снижению травм полученных во время работы, уменьшению выплат денег по листам нетрудоспособности и повышению производительности. Правильная и своевременно выполненная работа по охрани труда, и соблюдение санитарно – гигиенических требований также снижает профессиональные заболевания.

Организацию работы по охране труда и основные правила и обязанности руководящих работников и специалистов в настоящее время определяет «Положение об отраслевой системе управления охраной труда в АПК». Непосредственное руководство и ответственность за разработку и проведение мероприятий по охране труда, а также контроль за соблюдением трудового законодательства о режиме работы и отдыха возлагается на инженера по охране труда

Помимо инженерно-технической службы, ведущей непосредственный контроль за охраной труда и правилами эксплуатации технологического оборудования, контроль ведется со стороны Госинспекции труда и Росгортехнадзора. Совместно с этими службами также проводятся обучение рабочих безопасным правилам ведения работ.

Количество несчастных случаев в хозяйстве сведено к минимуму- численность пострадавших при несчастных случаях на производстве, утратой трудоспособности на один рабочий день и более за отчетный 2012 год составила 2 человека

Но, все же ознакомившись с состоянием работы по охране труда в ЦРМ хозяйства можно отметить ряд недостатков:

- недостатки в организации и проведении подготовки работников по охране труда;

- нарушение трудовой дисциплины;

- нарушение требований инструкций по охране труда и техники безопасности;

- эксплуатация неисправного оборудования;

Для предупреждения производственного травматизма необходимо проведение следующих мероприятий по устранению перечисленных недостатков :

— Организационные мероприятия.

Обучение и инструктажи рабочих необходимо проводить в соответствии с ГОСТ 12.0.004-90 «ССБТ. Организация обучения безопасности труда. Общие положения». Вводный инструктаж должен проводить главный инженер. Обеспечить работающих спецодеждой и спецобувью, а также другими средствами индивидуальной защиты должно проводиться в соответствии с требованиями инструкций и норм, что требует выделения дополнительных денежных средств.

— Технические мероприятия.

Для предотвращения несчастных случаев в местах, предоставляющих повышенную опасность, должны вывешиваться соответствующие знаки, надписи, плакаты по охране труда. Все рабочие места должны быть оснащены приспособлениями, съемниками и измерительными приборами в соответствии с технологией ремонта, в целях избежания производственного травматизма.

— Медико-профилактические мероприятия.

В хозяйстве должны быть предусмотрены предварительные (перед поступлением на работу) и периодические медицинские осмотры работающих с целью своевременного предупреждения и выявления профессиональных заболеваний. Также должно быть предусмотрено обеспечение лечебно-профилактическим питанием рабочих, занятых в особо вредных условиях труда.

В случаях нарушений техники безопасности в отношении нарушителя применять следующие меры замечание, выговор, строгий выговор, перевод на нижеоплачиваемую работу на срок до 3 месяцев или смещение на низшую должность на тот же срок, вплоть до увольнение.